[ショールーム探訪vol.3]秘密じゃないけど秘密基地【後編】/ABB「アプリケーション・センター東日本」

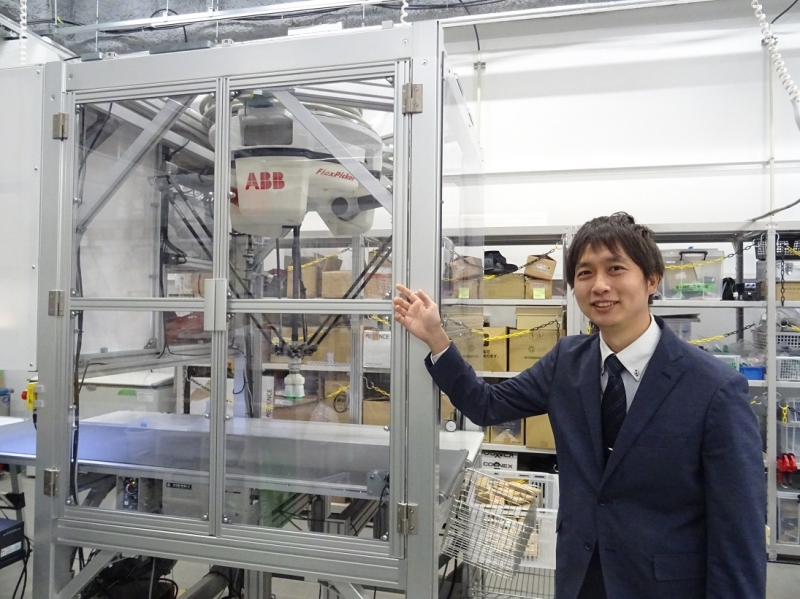

ロボットダイジェストの記者が、読者に代わりショールームを訪問する連載企画「ショールーム探訪」。第3回は、ABB日本法人(東京都品川区、中島秀一郎社長)の「アプリケーション・センター東日本」(AC東日本)を訪れた。所在地は相模原市緑区の産業創造センター(SIC)内。ショールーム機能ももちろんあるが、それ以上にロボットのアプリケーション(応用技術)の開発拠点でもある。

食品向け、特に強い

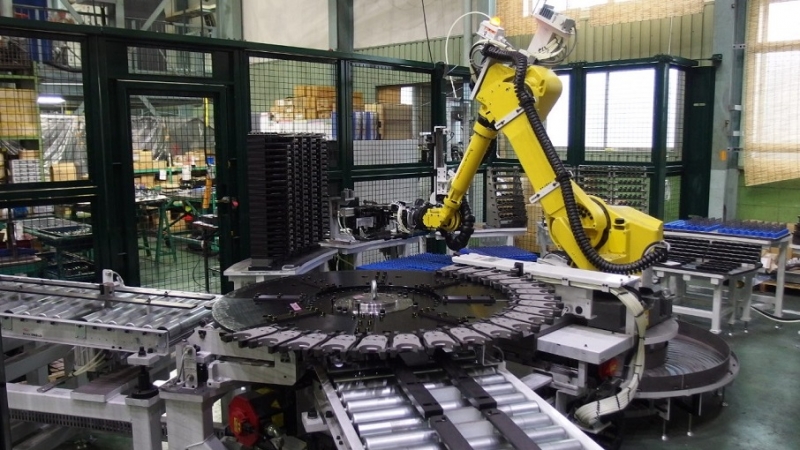

AC東日本で扱う案件は食品分野向けが特に多い。ピッキング対象物はベルトコンベヤー上をバラバラの間隔で流れてくる。その位置と向きを画像センサーで認識し、制御装置がロボットをタイミングよく動かす。

実際にそれを見せてもらうと、高速のピッキング作業が展開された。第三者的な視点では、これだけでも十分におもしろく、感心させられる。だが、AC東日本の持ち味はここから。

不均等に流れてくる不定形の対象物(冷凍食品の唐揚げなどを思い浮かべてみれば、一つ一つの姿かたちが決して同じではないことがわかるだろう)を、実際に持ち上げることができるかは、テストしてみないと分からない。

そこでAC東日本でテストをするわけだが、口だけではないことは奥にある高価そうでしっかりした冷凍庫の存在からも分かる。その中には、最終顧客である食品メーカーの冷凍食品(ギョウザや唐揚げなどなど)がぎっしり詰まっている。

食品分野ではロボットの導入が遅れていると言われる。大きな理由の一つが、ピッキング対象物が不定形で軟らかい物が多く、ピッキングの難易度が高いことである。その難易度の高い食品関連の案件に、近年は年間100件近いペースで取り組み、知見やノウハウが蓄積できている。

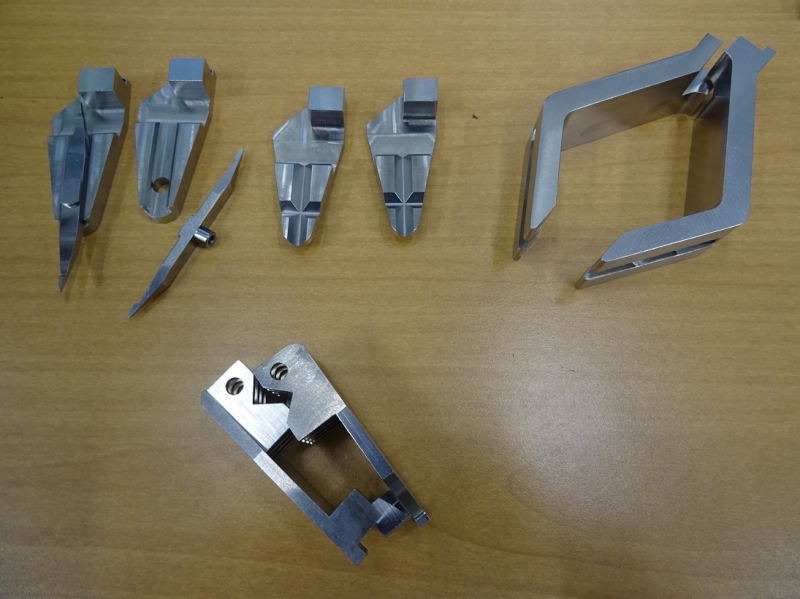

とは言え、ロボットの先端に取り付ける機器(エンドエフェクター)やロボットハンドの爪を、最終顧客の要望やピッキング対象物に合わせて開発するのは、泥臭い作業だ。「どうすればうまくいくか」を延々と考え、思いついたアイデアを試す。ダメならまた考えての繰り返し――。

こうした話には聞き覚えがある。記者がよく取材に行く、製造現場で聞かれる泥臭さだ。同じような話を、スイスABBの日本法人のアプリケーション開発拠点でも聞けるとは!

同じ企業の記事

>>ロボティクス部門を分社化し新会社ABB Robotics Japan設立/ABB

>>ABBのロボティクス事業を買収/ソフトバンクグループ

>>ラボラトリーオートメーションで日本でも協業/ABB、メトラー・トレド

>>小型ロボット「IRB 1200」をリニューアル/ABB

>>協働ロボットと併せてケーブル保護管をアピール/ABB

>>フォーミュラEで省エネ性能などアピール/ABB

>>ロボティクス部門を分社化し、ABBロボティクスに/ABB

>>塗装工程のコストとCO₂排出量の削減を目指し、ESSと提携/ABB

>>協働ロボットの軌跡精度を高める機能を開発/ABB

>>日本発の塗装技術がインドのマヒンドラに採用/ABB

>>次世代のロボット制御プラットフォームを発表/ABB

>>[人事]新社長にペコンドン-ラクロワ氏、中島前社長はロボット塗装のグローバル責任者に/ABB

>>独tesaと協業、シールによる車体の穴ふさぎを提案/ABB

>>ラボの自動化推進を目指しメトラー・トレドと提携/ABB

>>AMR向けナビゲーション技術を開発する新興企業を買収/ABB

>>スカラロボの新機種、高い可搬重量と長いリーチが強み/ABB

>>スウェーデンにロボット生産拠点を新設、地産地消を強化/ABB

>>AIと3DビジョンでAMRを誘導する技術開発/ABB

>>米国の工場拡張に2000万ドル投資/ABB

>>6万7000㎡のロボット工場を上海に開設/ABB

>>リーチ370mm、1.5kg可搬の超小型ロボット発売/ABB

>>AMRを統合し、ブランド名を刷新/ABB

>>パラレルリンクロボットがレッド・ドット賞を受賞/ABB

>>車体プリント技術でアートを表現/ABB

>>ロボットの位置調整を高速・高精度に/ABB

>>[ショールーム探訪vol.3]秘密じゃないけど秘密基地【前編】/ABB「アプリケーション・センター東日本」

>>「OmniCoreコントローラ」にコンパクトタイプと多関節ロボ用タイプを追加/ABB

>>持続可能な包装容器の製造を自動化/ABB

>>6タイプの工作機械向けシステムを発売/ABB

>>スカラロボの新機種、高精度に電子機器を組み立て/ABB

>>ロボットセルで一時保管や順序制御などを自動化/ABB

>>協働ロボに注力、新製品を国内初披露/ABB

>>静岡生まれの技術が国際的な賞を受賞/ABB

>>ウェビナーで新型協働ロボット「ゴーファ」と「スイフティ」を紹介/ABB

>>過酷な環境やクリーンルームに対応/ABB

>>ABBとETHが産学連携を強化/ABB

>>簡単プログラミング機能が既存の産ロボにも/ABB

>>VWの工場にロボット800台納入、新世代EVを製造/ABB

>>食品・医療分野への普及を加速、Codian買収/ABB

>>車体に色・柄を直接インクジェット印刷/ABB

>>生産性を高める自動車車体の組み立てパッケージ/ABB

>>日本法人の社長が交代、ロボット事業責任者の中島氏が就任/ABB

>>AR技術でロボットシステムの検討が容易に/ABB

>>「3D品質検査ロボットセル」で検査速度が10倍に/ABB

>>ソフトの機能を強化し、使いやすさを向上/ABB

>>5Gをどう使う? ロボットをリアルタイムに遠隔制御/ABB

>>米国の医療センター内にロボット拠点を開設/ABB

>>仮想空間での作業の検証が可能に/ABB

>>上海でロボット新工場の建設を開始/ABB

>>[人事]新CEOに現サンドビックのローゼングレン氏/ABB

>>協働ロボットでATM向けソフトウエアの動作試験を自動化/ABB

>>塗装ロボットが熟練工の技をまねる、日本市場のさらなる開拓へ/ABB

>>上海VWのEV工場に塗装ロボットシステムを提供/ABB

>>[人事]暫定CEOにピーター・ボーザー会長が就任/ABB

>>上海に“ロボットがロボットを作る”新工場を建設/ABB