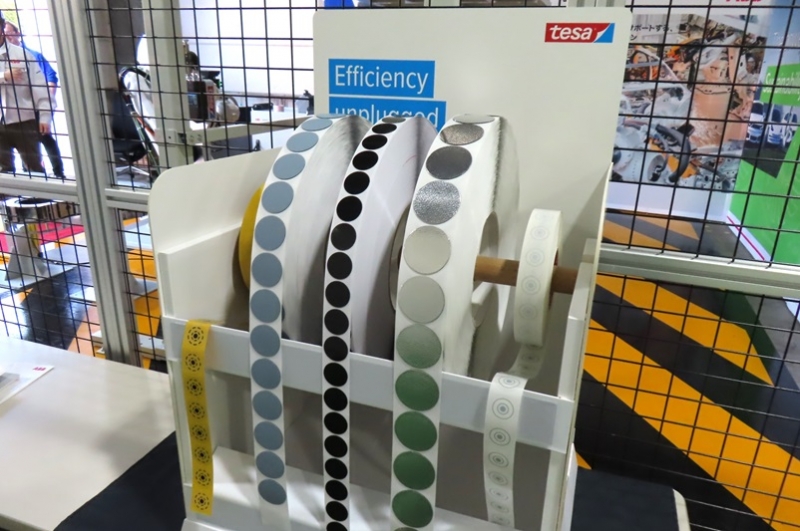

独tesaと協業、シールによる車体の穴ふさぎを提案/ABB

スイスの大手ロボットメーカーのABB(日本法人=東京都品川区、ロイック・ペコンドン‐ラクロワ社長)は4月15日、ドイツの大手粘着テープメーカーのtesa(テサ)との協業を発表した。ロボットを使い、自動車ボディーの穴を樹脂キャップではなく粘着シールでふさぐことを提案する。「今回の協業のために専用のユーザーインターフェースなども開発した。人手不足の改善やコスト低減に加え、軽量化や省スペース化などメリットは多い」とABBの浅利貴事業本部長は話す。

ロボットの先端に自動貼り付け機を搭載

自動車のボディーには、塗料を入れたタンクに沈めて塗装する電着塗装の液抜きや、組み立て中の各種作業用に多数の穴が開いている。この穴は組み立て後は不要になるため、これまでは樹脂製キャップを使い人手でふさぐことが多かった。この樹脂製キャップをtesaの粘着シールに置き換え、ABBのロボットで自動貼付するのが両社の提案だ。

ABBのロボットの先端に、tesaが開発した自動貼り付け機「tesa6042 ProSeal(プロシール)」を取り付け、シールを貼り付けてボディーの穴をふさぐ。腕と顔を上げた負荷の大きい姿勢での作業を自動化でき、トータルコストの低減も見込める。樹脂製キャップと比べてシールは軽量で、保管スペースも小さくて済む。

カートリッジ式を新たに開発

tesaではこれまでもシールの自動貼り付け機を開発してきたが、今回提案する自動貼り付け機は開発したばかりの3世代目の製品だ。

特徴は、シールがカートリッジ式になっている点。従来はシールのロール紙を、顧客自身が自動貼り付け機にセットする必要があり、貼り付け機の内部に複雑にロール紙を通すなどの手間があった。シールがカートリッジにあらかじめセットしてある方式なら、こうした作業は不要だ。

シール剝離後の台紙はカートリッジと共に回収されtesaが再利用するため環境負荷も小さい。

車体下部なら厚みのある丈夫な基材のシール、電気自動車のバッテリーセル周りなら耐熱性・耐火性のあるもの、内装向けには複雑な曲面に対応しやすい柔軟性に優れるものなど、使用部位に合わせてさまざまな性能のシールを選択できる。

穴の数は車種ごとに異なるが、自動車1台当たり100個~200個程度。樹脂製キャップは穴に合わせたジャストサイズのものをそれぞれ用意する必要があるが、テープなら「大は小を兼ねる」ことができ、種類を集約できる。

カートリッジは自動で交換でき、所要時間は5秒~10秒程度。シールの種類によっても異なるが、1つのカートリッジに3000枚程度のシールを内蔵する。ストッカーにカートリッジをいくつも用意しておけば、長時間の自動運転も可能だ。

同じ企業の記事

>>ロボティクス部門を分社化し新会社ABB Robotics Japan設立/ABB

>>ABBのロボティクス事業を買収/ソフトバンクグループ

>>ラボラトリーオートメーションで日本でも協業/ABB、メトラー・トレド

>>小型ロボット「IRB 1200」をリニューアル/ABB

>>協働ロボットと併せてケーブル保護管をアピール/ABB

>>フォーミュラEで省エネ性能などアピール/ABB

>>ロボティクス部門を分社化し、ABBロボティクスに/ABB

>>塗装工程のコストとCO₂排出量の削減を目指し、ESSと提携/ABB

>>協働ロボットの軌跡精度を高める機能を開発/ABB

>>日本発の塗装技術がインドのマヒンドラに採用/ABB

>>次世代のロボット制御プラットフォームを発表/ABB

>>[人事]新社長にペコンドン-ラクロワ氏、中島前社長はロボット塗装のグローバル責任者に/ABB

>>ラボの自動化推進を目指しメトラー・トレドと提携/ABB

>>AMR向けナビゲーション技術を開発する新興企業を買収/ABB

>>スカラロボの新機種、高い可搬重量と長いリーチが強み/ABB

>>スウェーデンにロボット生産拠点を新設、地産地消を強化/ABB

>>AIと3DビジョンでAMRを誘導する技術開発/ABB

>>米国の工場拡張に2000万ドル投資/ABB

>>6万7000㎡のロボット工場を上海に開設/ABB

>>リーチ370mm、1.5kg可搬の超小型ロボット発売/ABB

>>AMRを統合し、ブランド名を刷新/ABB

>>パラレルリンクロボットがレッド・ドット賞を受賞/ABB

>>車体プリント技術でアートを表現/ABB

>>ロボットの位置調整を高速・高精度に/ABB

>>[ショールーム探訪vol.3]秘密じゃないけど秘密基地【後編】/ABB「アプリケーション・センター東日本」

>>[ショールーム探訪vol.3]秘密じゃないけど秘密基地【前編】/ABB「アプリケーション・センター東日本」

>>「OmniCoreコントローラ」にコンパクトタイプと多関節ロボ用タイプを追加/ABB

>>持続可能な包装容器の製造を自動化/ABB

>>6タイプの工作機械向けシステムを発売/ABB

>>スカラロボの新機種、高精度に電子機器を組み立て/ABB

>>ロボットセルで一時保管や順序制御などを自動化/ABB

>>協働ロボに注力、新製品を国内初披露/ABB

>>静岡生まれの技術が国際的な賞を受賞/ABB

>>ウェビナーで新型協働ロボット「ゴーファ」と「スイフティ」を紹介/ABB

>>過酷な環境やクリーンルームに対応/ABB

>>ABBとETHが産学連携を強化/ABB

>>簡単プログラミング機能が既存の産ロボにも/ABB

>>VWの工場にロボット800台納入、新世代EVを製造/ABB

>>食品・医療分野への普及を加速、Codian買収/ABB

>>車体に色・柄を直接インクジェット印刷/ABB

>>生産性を高める自動車車体の組み立てパッケージ/ABB

>>日本法人の社長が交代、ロボット事業責任者の中島氏が就任/ABB

>>AR技術でロボットシステムの検討が容易に/ABB

>>「3D品質検査ロボットセル」で検査速度が10倍に/ABB

>>ソフトの機能を強化し、使いやすさを向上/ABB

>>5Gをどう使う? ロボットをリアルタイムに遠隔制御/ABB

>>米国の医療センター内にロボット拠点を開設/ABB

>>仮想空間での作業の検証が可能に/ABB

>>上海でロボット新工場の建設を開始/ABB

>>[人事]新CEOに現サンドビックのローゼングレン氏/ABB

>>協働ロボットでATM向けソフトウエアの動作試験を自動化/ABB

>>塗装ロボットが熟練工の技をまねる、日本市場のさらなる開拓へ/ABB

>>上海VWのEV工場に塗装ロボットシステムを提供/ABB

>>[人事]暫定CEOにピーター・ボーザー会長が就任/ABB

>>上海に“ロボットがロボットを作る”新工場を建設/ABB