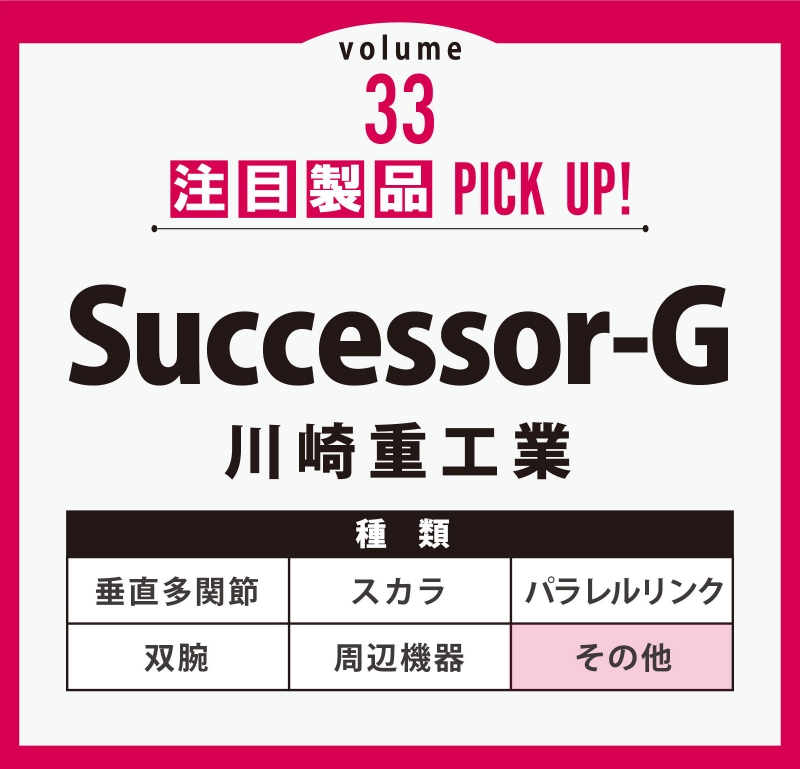

[注目製品PickUp!vol.33]重労働の研削作業を遠隔操縦ロボットで【前編】/川崎重工業「Successor-G」

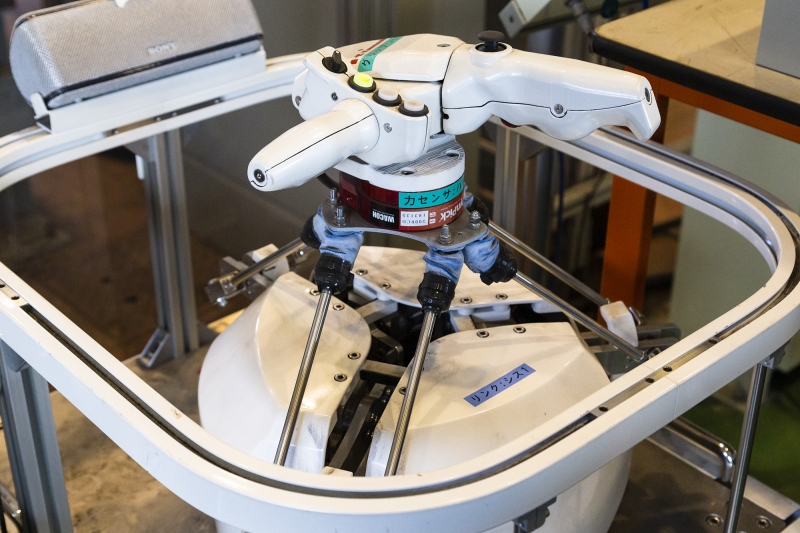

プラント設備の大型部品は、被膜やバリをグラインダーで削る「研削」で仕上げる。作業を担うのは職人。部品に合わせて微妙な力加減をするため自動化が難しいのだ。しかし、グラインダーは重量があり、砥石(といし)が高速回転して加工中は火花が飛ぶなど、きつく、危険と隣り合わせの作業だ。そうした3Kと言われる悪環境から作業者を解放すべく、川崎重工業は研削作業に特化した遠隔操縦ロボットシステム「Successor-G(サクセサーG)」を開発。2020年4月に販売開始した。安全に作業できるだけでなく、自動運転と遠隔操縦を切り替えたり、ベテラン職人の操作を記憶させ再現することで技能継承に役立てられる。

手元操作でグラインダー研削作業

播磨工場で開発、テストも

サクセサーGは兵庫県播磨町にある川崎重工の播磨工場で開発された。

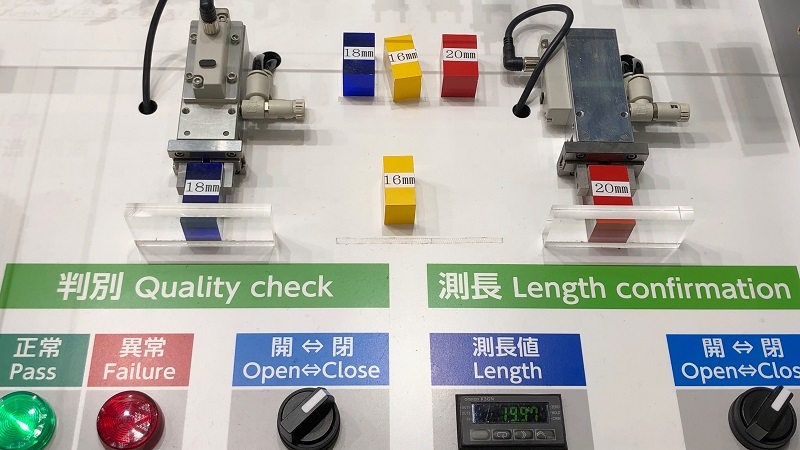

播磨工場では液化天然ガスの貯蔵タンク(LNG貯槽)や発電所向けのボイラーなどのプラント設備を製造しており、多くの大型部品をガス切断や溶接、プレス加工する。その仕上げとして、ガス切断作業後の酸化被膜や、溶接作業後の盛り上がった部分(溶接ビート)などをグラインダーによる研削で除去する。

多くの部品が一品物で、グラインダーの繊細な操作が必要なため作業者の技能に頼っていたが、1日中グラインダーを持って研削するのは重労働だ。

播磨工場では溶接工程などでは多くのロボットを導入し、自動化を進めてきたが、グラインダーによる研削のように作業者の技能や感覚を要する領域は自動化できていなかった。

サクセサーGのベースとなった遠隔操縦ロボット「サクセサー」の開発を主導した精密機械・ロボットカンパニーの長谷川省吾理事は「サクセサーGの開発には、産業用ロボットを生産する部門と大型構造物の製造を行う2つの部門が携わっている。陸・海・空において幅広い事業領域を持つわが社の知見や技術力を組み合わせ、開発を進めてきた」と言う。

実機を工場で試して不都合があればすぐ修正し、また現場に投入する、このサイクルをスピーディーに繰り返すというアジャイル開発という手法を採用し、サクセサーGの完成度を高めた。「開発とテストを同じ場所でできるメリットを生かせた」と長谷川理事は話す。

現在、サクセサーGは播磨工場内の技能教育センター「匠塾」のデモ・試験ブースにも設置され、新たな機能開発や顧客向けの研削テストなどに使われている。

同じ企業の記事

>>高速パレタイズロボット「CP110L」を発売、最大可搬質量110kgでコンパクト /川崎重工業

>>25kg可搬のコンパクトな汎用ロボット発売/川崎重工業

>>アストーの教育用ロボット販売に向け検討を開始/川崎重工業

>>産業用ロボットのプログラミング支援ソフトを発売/川崎重工業

>>物流業界向け内覧会でデバンニングロボットの高速化をアピール/川崎重工業

>>[2023国際ロボット展リポートvol. 14]各社各様でロボットメーカーの個性光る【前編】/川崎重工業、ダイヘン、エプソン

>>変化に対応できる組織に/川崎重工業 坂東賢二ロボットディビジョン長

>>[活躍するロボジョvol.23]品質評価で性能向上に貢献する/川崎重工業 近藤千恵さん

>>物流業界向けの内覧会でデバンニングロボをPR/川崎重工業

>>大型汎用ロボット「MXPシリーズ」を発売、動作性能など向上/川崎重工業

>>物流分野向けにデパレタイズの自動化ソリューションを発売/川崎重工業

>>[国際ロボット展 特別リポートvol.8]物流業務向けに注力/川崎重工業

>>愛知県でロボットPCR検査を開始/川崎重工業

>>1時間当たり最大600個、デバンニングロボット「Vambo」発売/川崎重工業

>>ロボット検査システムで無料PCR検査サービスを開始/川崎重工業

>>ビジョン2030、新たなロボ事業を6000億円に/川崎重工業

>>周辺機器の認証で接続をスムーズに/川崎重工業

>>関西国際空港に自動PCR検査ロボットシステムを設置/川崎重工業

>>防じん、防水性能を備えた小型汎用ロボットを発売/川崎重工業

>>[注目製品PickUp!vol.33]重労働の研削作業を遠隔操縦ロボットで【後編】/川崎重工業「Successor-G」

>>ビジョン2030を発表、ロボットが発展支える/川崎重工業

>>ロボットによるPCR検査システムを公開/川崎重工業

>>協働ロボを使ったシステムで検温を自動化/川崎重工業

>>[人事] 橋本康彦氏が社長に昇格/川崎重工業

>>AIベンチャーの米OSAROと提携/川崎重工業

>>[注目製品PickUp!vol.15]シンプルなシステムで導入しやすく【後編】/川崎重工業「duAro」

>>[注目製品PickUp!vol.15]シンプルなシステムで導入しやすく【前編】/川崎重工業「duAro」