[ロボットが活躍する現場vol.56]協働ロボットでメッキ部品の外観検査を自動化/神谷理研

自動車部品などのメッキ処理を手掛ける神谷理研(浜松市中央区、神谷武彦社長)は協働ロボットと画像検査装置を組み合わせた自動化システムを使い、メッキ処理した充電池の端子部品の外観検査工程を自動化した。しかし、全数が自動化できているわけではないため、5年後を目標に全ての充電池の端子部品の外観検査を自動化したい考えだ。神谷公彦常務は「さらに10年後にはインバーター部品の外観検査も自動化したい」と展望を語る。

画像検査装置と組み合わせて

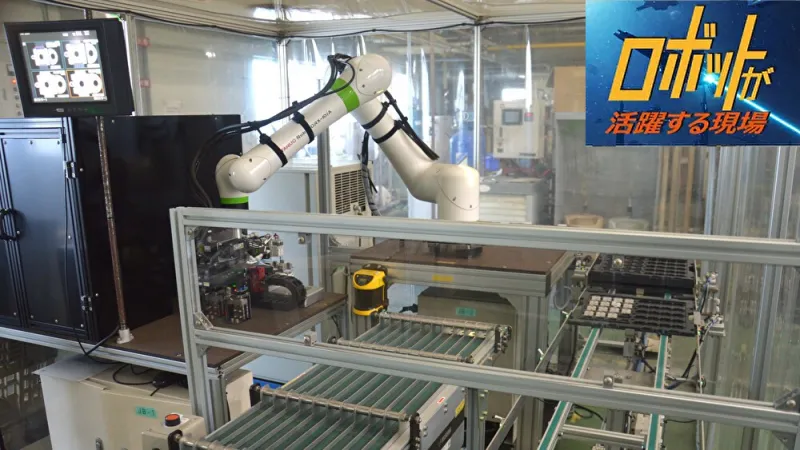

神谷理研は2023年、自動車部品や電子機器部品などをメッキ処理する浜松市中央区の西テクノ工場に協働ロボットを導入した。画像検査装置と組み合わせ、メッキ処理した充電池の端子部品の外観検査工程を自動化した。「これまでも塗装工程では安全柵を必要とする産業用ロボットを導入してきた。しかし、今回は設置スペースの制約を理由に、適切なリスクアセスメント(リスクの分析と対処)を施せば安全柵が要らない協働ロボットを導入した。数あるシステムインテグレーター(SIer、エスアイアー)の中でも、画像検査装置の開発から自動化システムの構築までをワンパッケージで提供できるオーム電機(浜松市浜名区、戸塚欣史郎社長)に依頼した」と神谷常務は語る。

肉体的負担を軽減

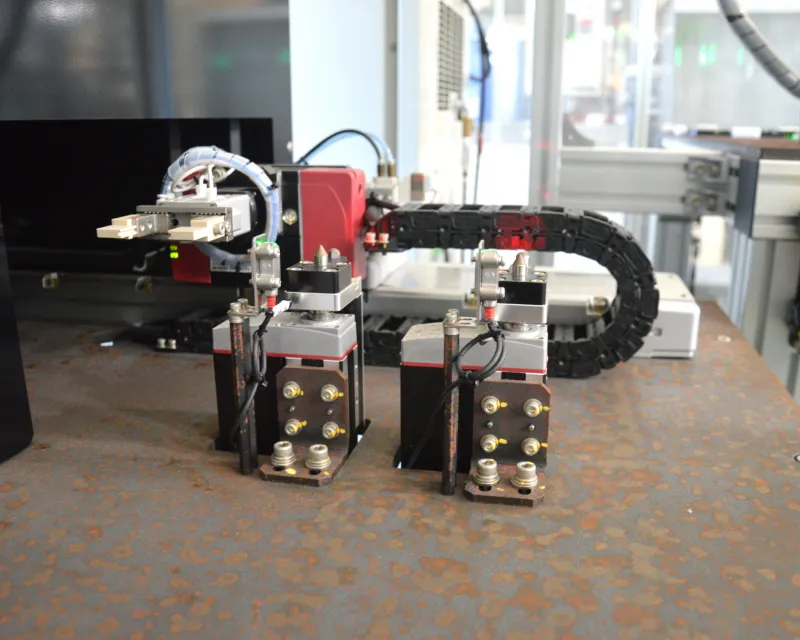

神谷理研が外観検査工程に導入した自動化システムでは、まずメッキ処理した直径約3cmの充電池の端子部品を作業者がコンベヤー上に整列させる。搬送された部品はロボットハンドで吸着されて片側のジグ(補助具)に設置された後、ハンドリング装置で画像検査装置に投入される。そして、傷やむらの有無を検査した部品は再びハンドリング装置でもう片側のジグに設置され、ロボットによって良品はコンベヤー上のトレー、不良品は奥のトレーに振り分けられる仕組みだ。

現在、月に5万個の充電池の端子部品をメッキ処理しており、そのうち約4分の1の数を自動化システムで検査している。残りは自動化システムから少し離れた場所で一人の作業者が目視検査している。実は自動化システムの立ち上げに携わったのもこの作業者で、今もシステムの運用を担っている。

神谷常務は「本来はメッキ処理後にメッキ用ジグから部品を取り外し、コンベヤーへ整列させる工程も自動化したかった。しかし、メッキ用ジグにつり下げられた部品は姿勢を常に水平に保つのが難しく、ロボットでの安定した取り外しが困難だった」と説明する。そのため、現状は約1時間かかる部品の取り外しとコンベヤー整列作業は、自動化システムを運用する作業者が担当し、その後に目視検査をしている。そのため、自動化システムの導入にかかわらず、人手が一人必要なことに変わりはない。また、画像検査装置では複数の画角からカメラで撮影する必要があり、処理速度は目視検査の約3分の1にとどまっているという。

それでも神谷常務は「前傾姿勢が続く目視検査の肉体的負担を自動化で軽減できるだけでなく、導入前は8時間かかっていた目視検査を6時間に短縮でき、空いた1時間分を他の業務に充てられるのは大きなメリットだ」と語る。

本丸はインバーター部品

同社が当初目指していたのは、充電池の端子部品ではなく、自動車に搭載されるインバーター部品の外観検査の自動化だった。現在、月産80万個のインバーター部品を8人の従業員が目視検査している。取引先からは近い将来、増産の意向も示されており、メッキの処理能力にもまだ余裕があるという。だが、インバーター部品は品質要求が厳しく、ロボットハンドの吸着跡やわずかな傷も許されないため、自動化のハードルは高い。

神谷常務は「今後のわが社の人手不足を見据えると、インバーター部品の外観検査の自動化は避けて通れない。そこでまずは、品質要求が比較的厳しくない充電池の端子部品から自動化に着手した。今回導入したシステムはインバーター部品の自動化に向けたテスト機として位置付けており、検査に要する時間や、吸着跡がどの程度付くかといった検証を進めている」と話す。

同社は今後、充電池の端子部品の自動化システムの増設も視野に入れている。一人の作業者がメッキ用ジグからの部品の取り外しとコンベヤーへの整列を担うだけで、全ての充電池の端子部品の外観検査を自動化できる体制を5年以内に構築したい考えだ。神谷常務は「吸着跡や傷がほとんど付かない吸着方法も分かってきた。こうした知見とノウハウを生かし、10年後にはインバーター部品の外観検査の自動化も実現したい」と意気込む。