[ロボットが活躍する現場vol.30]容易な溶接をAIで自動化/フジムラ製作所

フジムラ製作所(埼玉県川口市、藤村智広社長)は今年6月、ティーチング(教示)作業を人工知能(AI)で自動化した溶接ロボットシステムを稼働した。加工対象物(ワーク)の形状が変わるたびに技術者がティーチングする必要がないため、多品種少量生産にも適用しやすい。比較的容易な溶接を自動化し、熟練の溶接工が難易度の高い仕事に集中できるようにするのが狙いだ。今後はバージョンアップを重ね、年内には容易な溶接の大部分を同システムでカバーできる体制を整えるという。

AI活用し、自動溶接システムを稼働

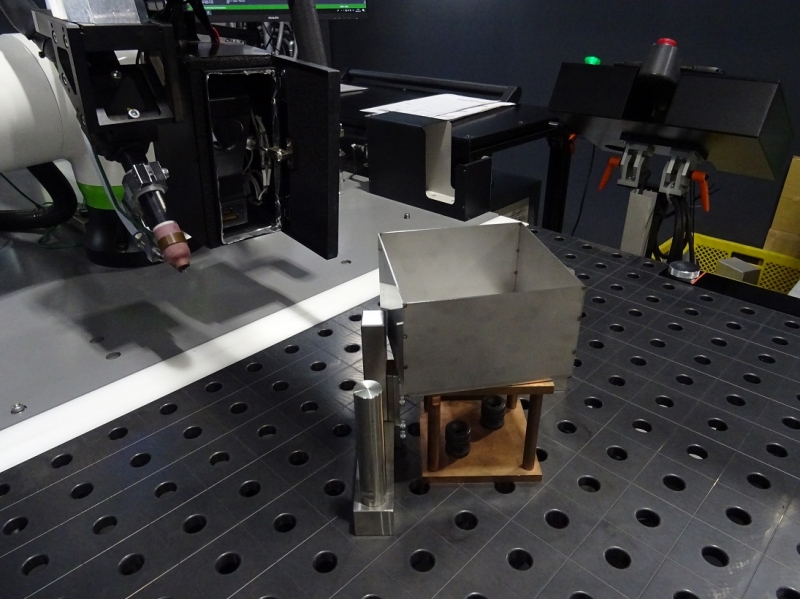

「AI搭載型自動溶接システム」は、箱型の板金部品用で、リブ付けなど比較的容易な溶接作業をティーチングレスでロボットが担う。今後、できる作業のバリエーションを増やす予定だ。9月をめどに、作業指示書のバーコードを読み込み、自動で形状データを認識して加工できるシステムにバージョンアップするという。

「溶接作業は、前段取りとティーチングに時間がかかるが、実際の溶接時間は5分~10分で済む。単純作業をロボットでできれば、人は付加価値の高い仕事に集中できる。誰でも担当できるようなシステムを作り上げた」と藤村智広社長は狙いを話す。

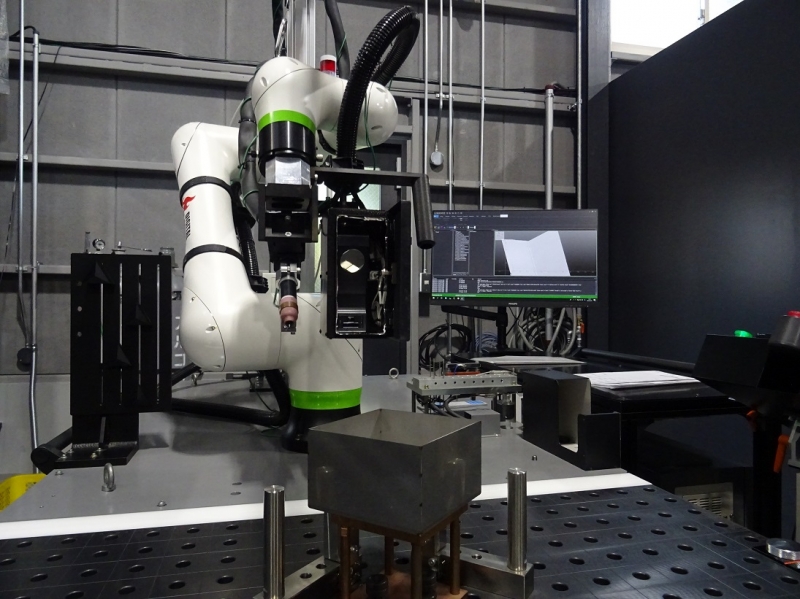

同システムはファナックの協働ロボットとダイヘンのTIG(タングステン不活性ガス)溶接機などで構成する。システムインテグレーター(SIer、エスアイアー)のリンクウィズ(浜松市東区、吹野豪社長)の持つシステムを使い、フジムラのノウハウをリンクウィズがプログラム化・システム化。さらにフジムラが実証実験を重ねて作り上げた。

ワークの最大サイズは長さ550mm×幅700mm×高さ550mm。ロボットアームに搭載したカメラがワークの形状を認識し、自動でティーチング作業を行った上で溶接する。

「溶接はTIGが一番難しい。それもあり、TIGから自動化に着手した。もちろん職人不足も大きな要因だが、自社のノウハウを落とし込む形で、作業の標準化を進めている。そのためのコツは、よく知らない若い社員に担当させること。若い社員は頭が柔らかく、できる領域を広げやすい。熟練者は時によって過去の経験が常識に勝り、できることがかえって広がりづらい」(藤村社長)

現場の担当者も「ロボットシステムなら簡単に、きれいに溶接してくれる。フィラー(溶接棒)なしの溶接ならワークの固定も不要で、楽だし、人がやるよりきれいなくらい」と声を弾ませる。

「デジタル板金」がコンセプト

フジムラ製作所は「デジタル板金」をコンセプトに掲げる。見積もりから製造、納品後のフォローまで、全ての工程でネットワーク化、デジタル化による可視化を実現している。そのコンセプトを周知すべく「digital-bankin.co.jp」とのドメインを取得し、ホームページアドレスにしている。

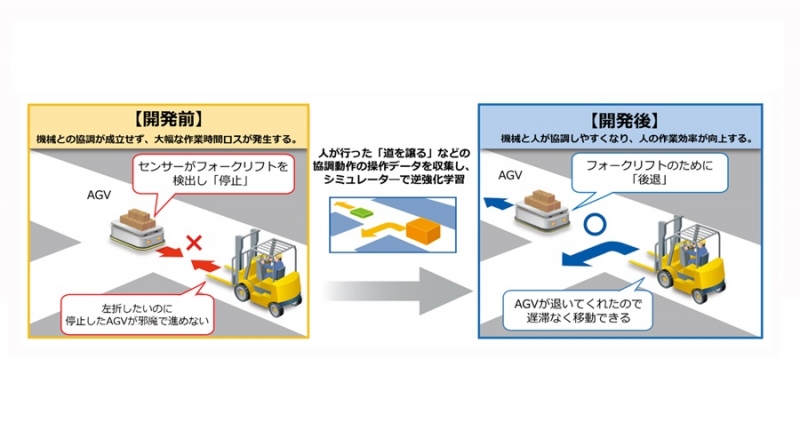

製造工程を見ると、ブランク(抜き)工程は材料の保管から搬入出まで完全自動化。ベンディング(曲げ)工程ではロボットは使わず、自動工具(金型)交換装置(ATC)を使用して人の作業負荷を徹底的に低減しており、現在は海外の技能実習生が曲げ工程を担当している。

人手に頼る部分の大きい溶接と組み立ての工程では、データの活用でデジタル化は進めているものの、自動化は課題だった。

特に同社は溶接に力を入れており、すでにファイバーレーザー溶接ロボットなども導入しているが、主力である多品種少量生産向きではなく、あくまで中量産向けだった。そこで今回、懸案だった多品種少量生産向きの溶接ロボットシステムの導入に踏み切った。

単品に特化し、右肩上がりの成長

1個~10個程度の単品生産が全体の8割~9割を占め、一日に数百件の単品生産をこなす。

リーマンショックで量産の板金加工業は倒産が多発したという。しかし単品生産に特化していた同社は、右肩上がりの成長を続けてきた。ホームページからのネット受注などで、コンサート機材関係の仕事などを含めさまざまな仕事を請け負ってきた。仕事の種類は医療や食品、建材など、非常に幅広い。

昔で言うところの「試作板金」に近いが、試作板金は高額だった。それに対し多品種少量生産は高額ではない。ここに生きる道を見いだした。

ネット受注は2015年にピークを迎えた。17年からは展示会にも出始めるなど、仕事の幅を広げ続けている。

創業者である父親から引き継ぎ、社長に就任したのは2011年、36歳の時。見積もりの自動化から始め、生産管理システムを導入。15年、16年までは「2週先の仕事はすっからかんが当たり前」だったと藤村社長は笑いながら振り返る。

現在の社員数は120人で、第3、4工場を今年4月にスタートした。本社工場と第4工場がデジタル板金の中核であり、第1工場が製缶を担当。第2、第3工場が溶接を担当する。

急伸と言えるスピードでの成長だが、作業の標準化を意識して進めていたため、人材育成はしやすかったという。「24年中には、経験の少ないスタッフでもすぐに現場に入れるようにするのが目標」と藤村社長は力を込める。

「ここだったら働きたい」と思わせたい

「日本の中小企業にとり溶接は職人を育てるのが一番大変な工程。ゆえにロボットでカバーできるところはカバーしたい。AIは上手く運用すれば非常に有用。今後はファイバーレーザー溶接なども同様に、比較的容易な部分をロボットシステムでカバーしていきたい。さらに『溶接忘れ』チェックの自動化なども構想している」(藤村社長)

簡単なことをロボットにやらせるためのプロセスは、作業の平準化や標準化とつながっている。同社は工場の可視化以上に、工程の可視化に取り組んでおり、可視化することで現場の安心感にもつながる。

同社は6月決算で、先期も目標を達成した。創業以来の右肩上がりの成長は続く。

「若い人がものづくりで働きたくない理由は、工場が格好悪いから。若い時の自分がそうだったからよく分かる。『ここだったら働きたい』と思ってもらいたいから、AIの活用のような先進的な取り組みを続けていく」と藤村社長は意気込む。

(ロボットダイジェスト編集部 芳賀崇)