[ロボットが活躍する現場 vol.48]社内で運用しやすい自動化を/ウエルダー北沢

書類を収納するファイルや手帳カバーなどの高精度なビニール製品を、「高周波ウェルダー加工」で製造するウエルダー北沢(名古屋市北区、牧野圭佑社長)は昨年、ロボットを使った自動化システムを内製した。自動化したのは発泡ウレタン製のシートと厚紙を接着して芯材を作る工程だ。芯材をビニール製ファイルの表紙部分に入れることで製品に重厚感を持たせられる。北沢宗一顧問は「誰かが必ずやらねばならないが、付加価値が小さい工程を自動化した」と話す。システムには現場のアイデアや運用のしやすさにこだわった工夫を盛り込んだ。

ロボットの知識を一から

ウエルダー北沢は書類を収納するファイルや手帳カバーなどのビニール製品を高周波ウェルダー加工で製造する。

高周波ウェルダーとは外部の熱源を使わずに高周波でビニールの分子を振動させ、それによる内部発熱を利用した加工方法だ。同社は長年のノウハウで高品質な製品を短納期で納入できるのが強みで、月産1万個ほどの中ロット生産をメインとする。

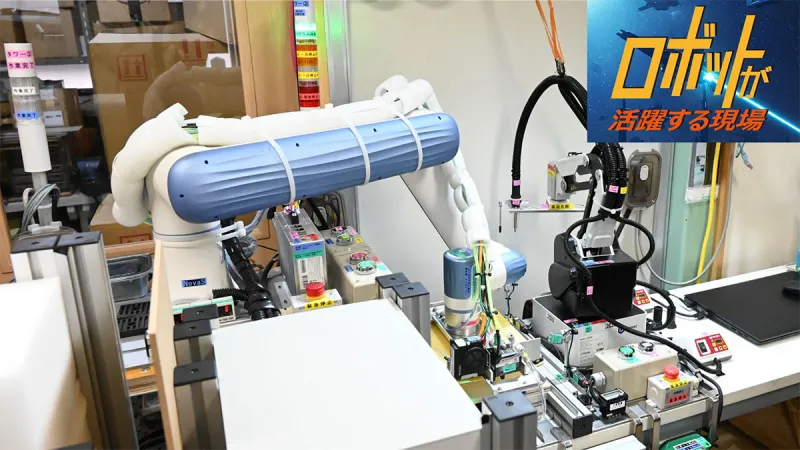

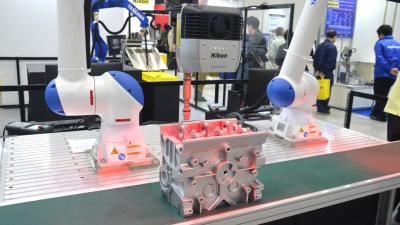

同社は昨年、中国のロボットメーカーDOBOT(ドゥーボット)のロボットを2台導入し、発泡ウレタンシートと厚紙を接着して芯材を作る工程を自動化した。自動化システムの構築には前社長である北沢宗一顧問が一から知識を身に付けて取り組んだ。

内製ならではの工夫

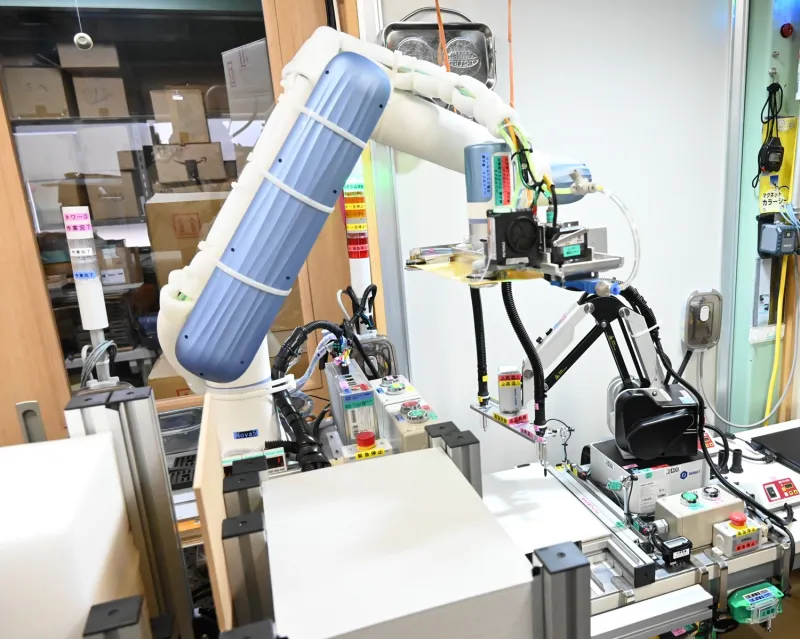

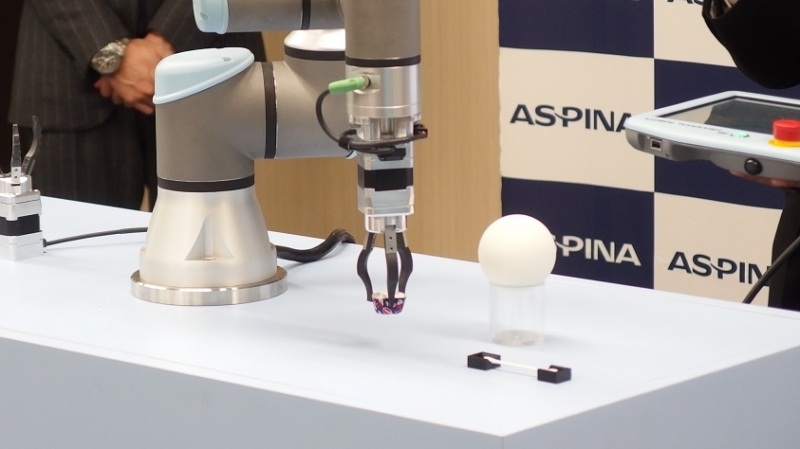

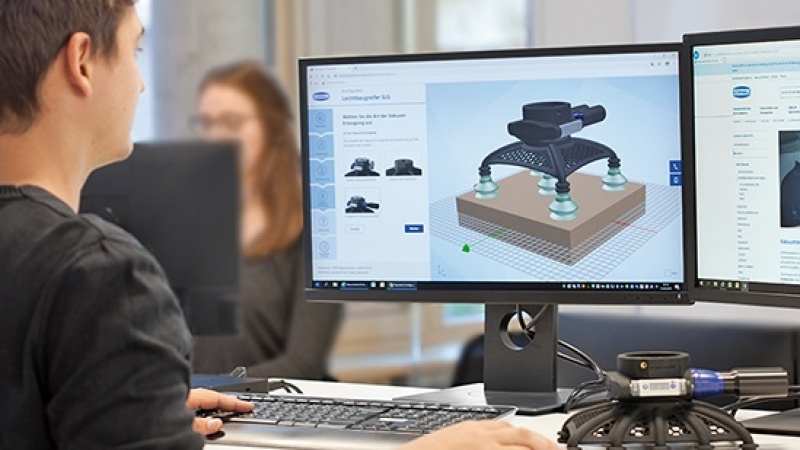

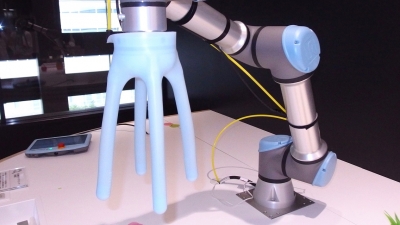

しかし、グリッパーだけではシートがずれたり回転したりする上、薄いシートを正確に把持するのが難しかった。そこでエンドエフェクターにニッパーを取り付け、人間の指でつまむ動作を再現した。北沢顧問は「まずはエンドエフェクターの下面を利用し、積層したシートを押し付けてうねりをならす。その後センサーでシートの位置を確認してニッパーでつまみ、ベルヌーイグリッパーで吸着する仕組み」と説明する。

次にシートを厚紙の上にセットし、2枚まとめて接着工程に受け渡す。接着工程では架台に取り付けたセンサーでシートと厚紙のずれを読み取り、MG400がピンで位置を調整してから芯材の四隅をはんだ付けする。

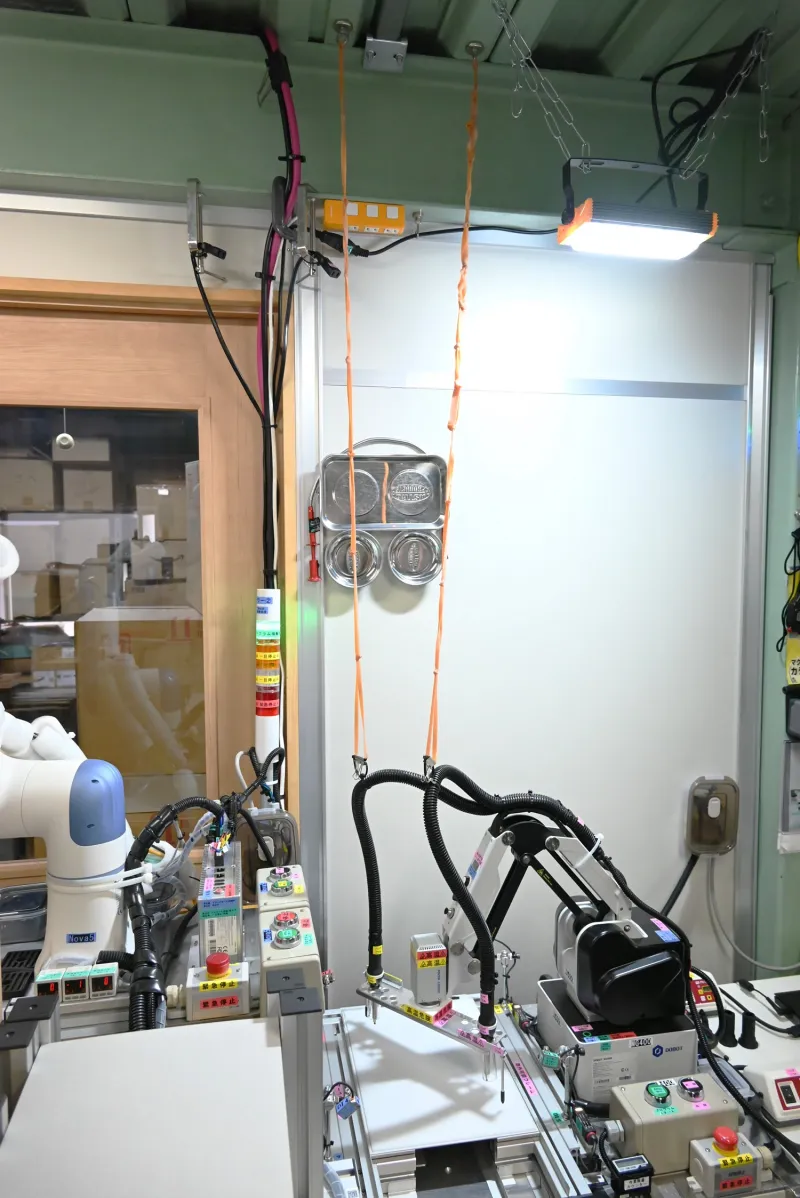

接着工程にも工夫がある。MG400はエンドエフェクターの両サイドにはんだごてを2本装着している。両端に重心があるため、慣性モーメントが働くとエンドエフェクターを制御し難くなるという課題があった。そこで、輪ゴムでつるし、エンドエフェクターの両側に重量が偏るのを防いだ。

従来ははけと水性木工ボンドを使って単調な手作業で芯材を貼り付けていたが、ボンドがはみ出したり乾かすための時間や置き場を確保したりするのがボトルネックだった。

ロボットやはんだ付けを導入した結果、1ロット50セットの芯材を約40分で製造できるようになった。北沢顧問は「これは人手による作業に換算すると1.25人分の仕事量。その間担当者はより高付加価値な作業に時間を割けるようになった」と強調する。