[SIerを訪ねてvol.11]作業者の立場から生まれる自動車向けロボットシステムを【前編】/アスカ

自動車部品事業、配電盤事業、そしてロボットシステム事業。アスカは、この3つの事業部からなる。自動車部品加工の経験を生かした、溶接や搬送ができるロボットシステムを提供する。豊富な人材でシステム設計から現地工事までを一貫して担えるのも強みだ。また、工場スペースを十分に確保して生産力に余裕を持たせることで、顧客からの引き合いに柔軟に対応できる。

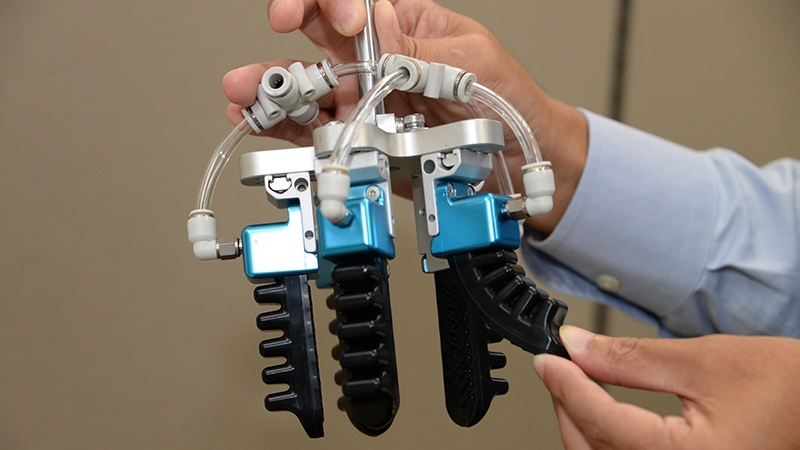

80kgを持ち上げる! 曲げを自動化

建設機械用部品のベンディング作業を自動化(アスカ提供)

薄板のベンディング作業の自動化は一般的だが、厚板は薄板に比べて一度の加工量が少ないこともあり、自動化が進んでいない分野だという。アスカは、360kg可搬のロボットを導入し、一連の搬送作業を無人でできるようにした。

最も難しかったのは「ロボットの先端に装着したマグネットで板材をくっつける力の調整」と「ばらばらに積まれた材料を正確に吸着すること」と同システムを担当したロボットシステム事業部の西田光宏機械設計課長は説明する。80kgの板材を正確に1枚ずつ持ち上げるよう磁力を調整し、また機械の緊急停止時にも磁力を維持して材料を固定できるようにした。

さらに最新の3次元ビジョンセンサーを使い、吸着する位置を補正することで、ずれて積まれた材料にも対応できるシステムにした。さらにベンディングマシンへセットする板厚を自動で計測。そのデータを加工機にフィードバックして、厚みに応じて曲げ条件を自動で変更する。これにより完成時の誤差を小さくして、不良を減らした。

1枚のサイクルタイムは4~5分。手作業と比べて時間こそあまり変わらないが、作業者の負担は軽減でき、さらに夜間運転も可能となり、生産性は高まった。