コスト抑えて協働ロボのシステム構築/横山興業

最初の出会いは展示会

なぜ、横山興業はオーボi5を導入したのか?

横山社長は「プレス加工の分野では、ここ数年の間にSFP工法などの独自技術を開発してきたが、後工程でも何か特色ある取り組みができないかと模索し、協働ロボットに目を付けた」ときっかけを語る。

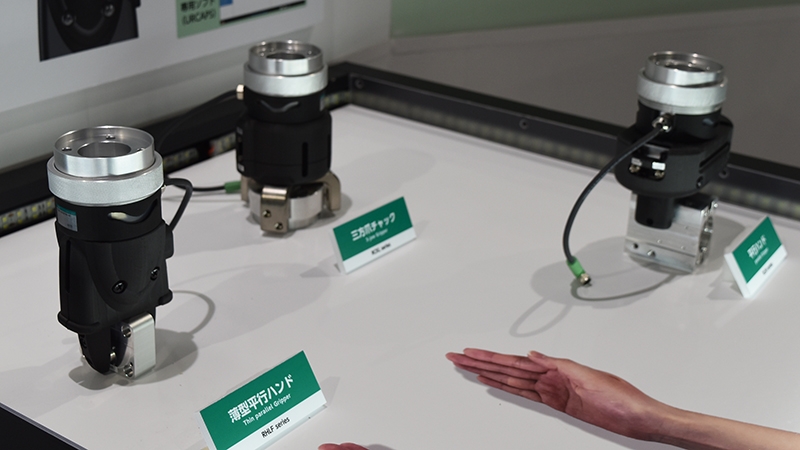

複数のロボットメーカーの協働ロボットを検討する中で、オーボロボティクスの国内代理店を務める三機(名古屋市熱田区、木島正人社長)とも接点ができた。最初に出会ったのは、昨年2月に東京で開かれたロボットの展示会だった。

自動車事業部技術部の森大輔氏は「オーボロボティクス製の協働ロボットの一番の魅力は価格。当初検討していたメーカーの半分以下で、非常に手ごろだった」と説明する。

コストパフォーマンスの高さに引かれてオーボi5の導入を決め、三機のサポートを受けながらロボットシステムを構築した。森氏は「三機とは距離的に近く、いろいろと相談しやすかった。何か問題があった時もすぐに対応してもらえた」と振り返る。

製作コストを抑制

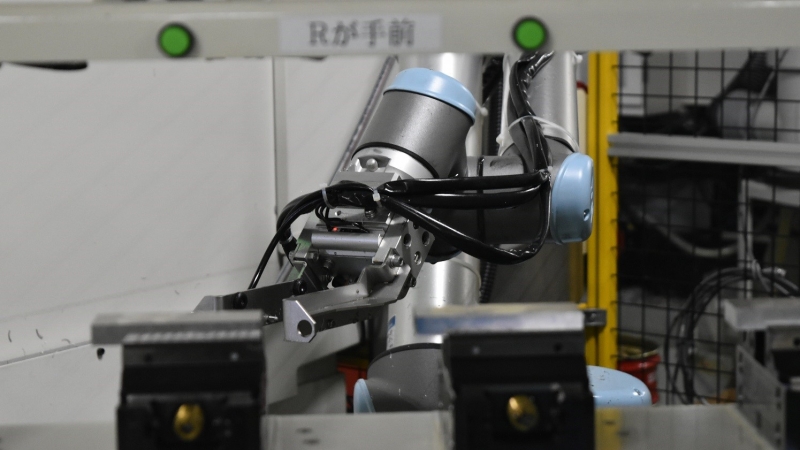

オーボi5を導入したのは、スポット溶接用の設備に部品を供給したり、搬出したりする「脱着作業」の工程だ。横山社長は「付加価値が低く、自動化しようにも元が取りにくい」と述べる。

そこで、横山興業は「いかにコストを抑えながら自動化するか」との発想で、今回のロボットシステムを構築した。

社内の技術者が中心となってリスクアセスメント(リスクの分析と対処)をしたり、一部の設備を内製したりして、製作コストを抑えた。「ロボットやジグなども含め、それぞれのシステムの初期費用は500万円ほどだった」と森氏。安全柵が必要な垂直多関節ロボットで同じシステムを組むとトータルで800万円~1000万円ほどかかるという。

今後はオーボi5を含め、さまざまな協働ロボットの活用事例を社内に蓄積していく考えだ。

だが、協働ロボットを使いこなすには、クリアしなければならない課題もあるという。

「安全柵が必要なロボットと比べて動作スピードが遅いため、アウトプットが低く費用対効果が出しにくい。そのため、協働ロボットが生かせそうな部品や工程を選定するのが難しく、今回もどういう工程設計をするかが肝になった」と横山社長は話す。

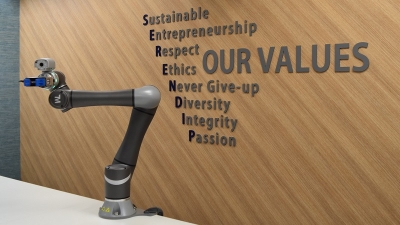

一方で「工程設計を考えること自体が会社のレベルアップにもつながる。ゆくゆくは作業者の『相棒』のような存在として協働ロボットを使えれば」とも期待を寄せる。

(ロボットダイジェスト編集部 桑崎厚史)