【特集】[集結! 自動化の最新提案vol.9]次世代技術、続々【後編】

自律的な作業を実現するAI技術

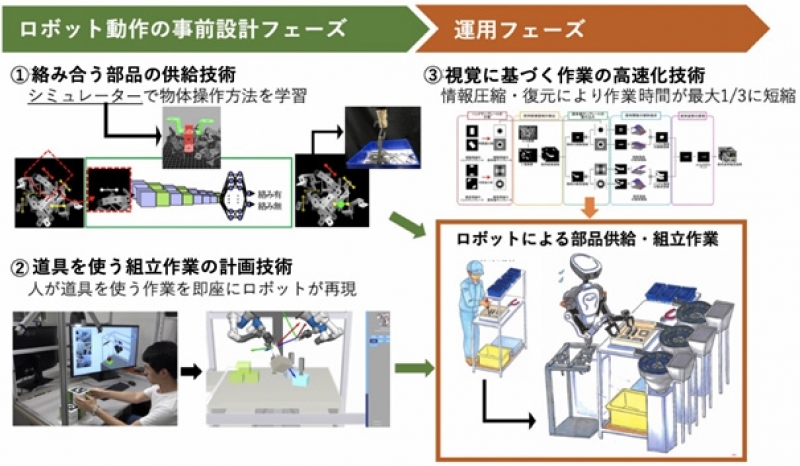

NEDOと産業技術総合研究所(産総研)、大阪大学、中部大学は昨年8月、製造現場でのロボットの自律的な部品供給、組み立て作業を実現する人工知能(AI)技術を開発した。

物の形状データや人による作業実演データを基に、ロボットでの部品供給と組み立て作業の事前行動計画、視覚情報に基づく作業中の高速な行動計画を作れる。これにより、従来は難しかった多品種少量生産で複雑な形状の部品を必要とする組み立て工程へのロボットの導入や、製造業の生産性向上が期待できる。本技術で作成した行動計画策定ソフトウエアを特設ウェブサイト(https://nedo-robot-ai.jimdofree.com/)上で公開した。

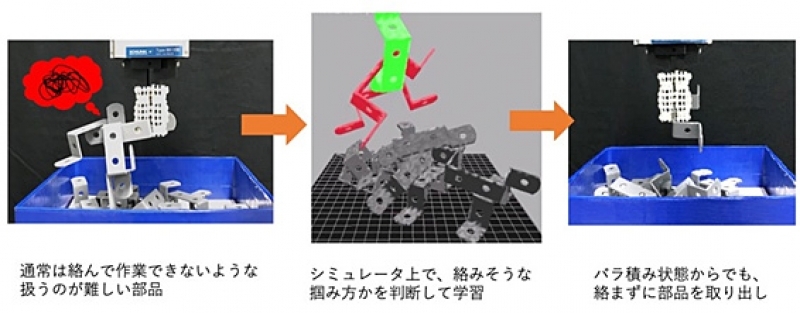

ロボットが試行錯誤を繰り返すことで難しい作業を学習することは、ロボットにとって有効な方法だ。しかし、ロボット実機による大量の作業実行が必要なため、生産現場での実用は困難だった。この開発では、作業の難しさに応じて、人が事前に注目した情報を、人が設計した手順に従って理解、認識する従来型の手法と、シミュレーションによる深層学習の手法を使い分けて、実機を使わない物体操作の学習を実現した。