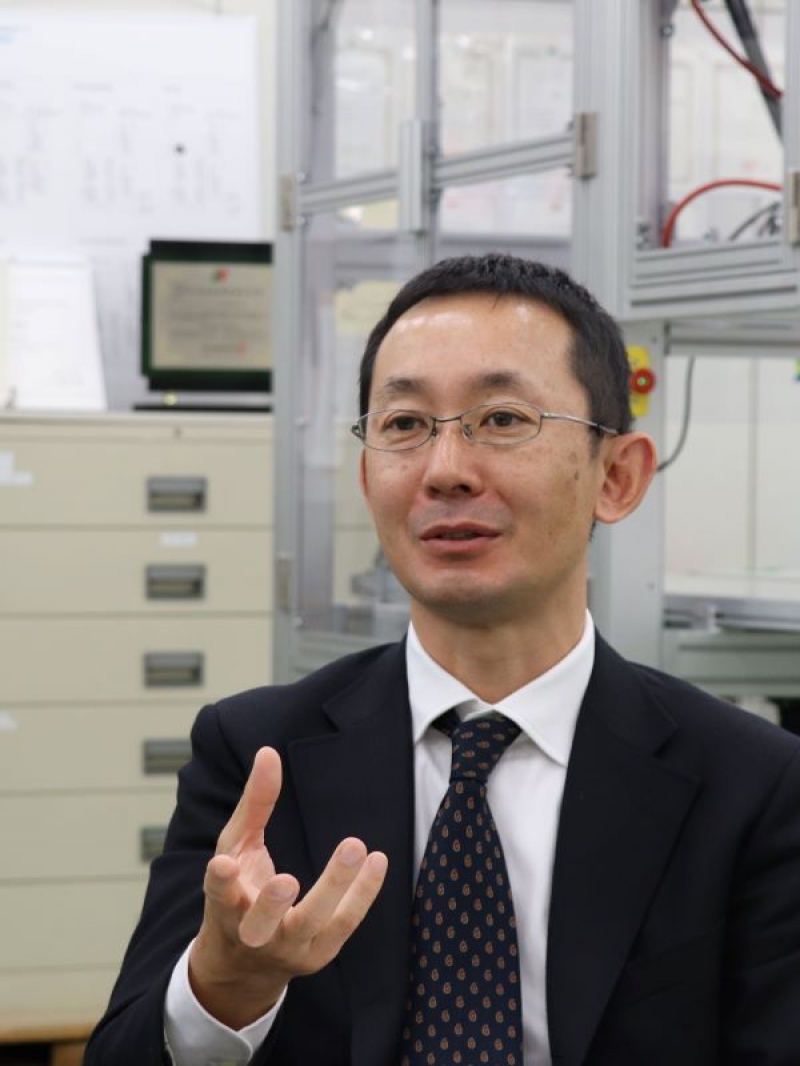

世界の猛者。ABBが食品に注力するワケ【その2】/ABB中島秀一郎ロボティクス事業部長

テストを繰り返す目的とは

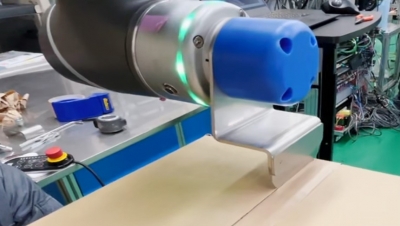

――そのパッケージ製品を使ったデモンストレーションを見せていただけますか。

もちろん。今から行うデモは、レトルトのご飯パックの積み上げです。電子レンジで加温するだけで食べられるご飯パックです。3つずつ梱包するために、1列で流れてくるご飯パックを3段に積み上げます。上部のプラスチックフィルムを吸盤で吸着します。それでは動かします。……いかがですか。

――おお。このデモのポイントはなんですか。

ご飯パックが流れてくる間隔がバラバラな点です。ご飯パックの位置と向きを画像センサーで認識し、制御装置がロボットをタイミングよく動かします。もちろんソフトウエアもパッケージに含まれており、事前にロボットスタジオのシミュレーションで挙動や成果を確認できます。しかし、特に食品分野ではシミュレーションを100%は再現できません。シミュレーションできるのは、あくまでもロボットの動きです。食品分野ではピッキングする対象物の種類が多く、大きさや形状、材質、硬さはまちまちです。ハンドで持ち上げられるかは実際にやらないと分からないことも多い。そこで当施設でのテストが不可欠です。

全世界で事例を共有

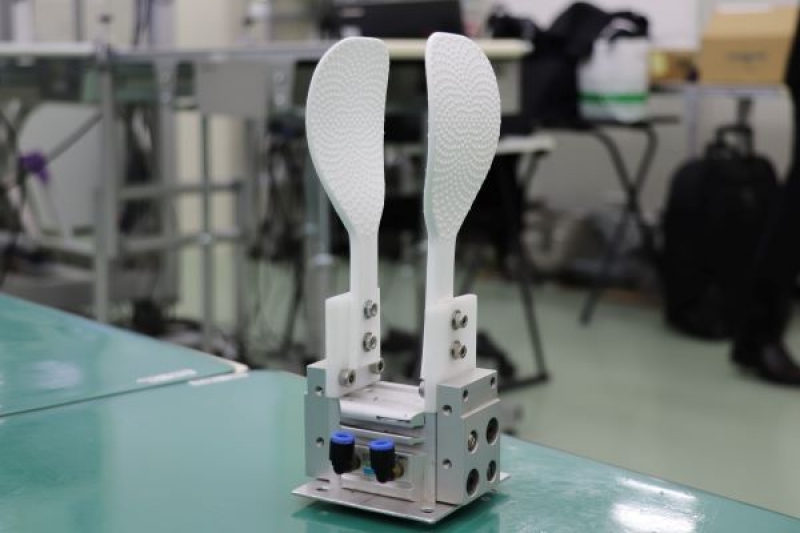

――最近開発されたもので、特徴のあるハンドは。

樹脂製のしゃもじを2枚合わせたものは、印象に残っています。「握りこぶしサイズで団子のように丸まっているピザ生地をピッキングできないか」との依頼で試作しました。普通につかめば生地がハンドにくっつきます。一方、付着防止のための打ち粉が多すぎると味の品質が落ちます。悩ましい課題でしたが、ある日「ご飯がくっつかない、凹凸のついたしゃもじではどうか」と開発員が思いつきました。最終的には別のアイデアになりましたが、そういった発想の転換がポイントだと思っています。

――日本ならではの発見かもしれません。

日本の100円均一ショップの素晴らしい品ぞろえにも助けられましたね。一方で、こういった開発の際には、当社の海外チームの事例やノウハウに助けられることもあります。

――「海外の事例を日本で生かす」とのお話がありましたが、逆に日本ならではの難しさはありますか。

そうですね。日本のお客さまの方が要求するレベルが高いかもしれません。動作面での精度もそうですし、衛生面にも気を遣うお客さまは多いです。

――海外と日本でシステムが異なったような事例はありますか。

ピザつながりになってしまいますが、冷凍ピザのソース塗布の工程です。ピッキングが得意なパラレルリンクロボットにとっては若干イレギュラーな動作ですが、生地に射出したソースを中心から生地の端部へと、らせんを描くように塗り広げます。先行事例はピザの本場イタリアでの案件でした。ただイタリアと日本では冷凍ピザの加工工程が違う。イタリアでは焼く前の生地に、日本では焼いた後の生地にソースを塗布します。ロボット本体の基本動作は共通ですが、塗布対象の生地の表面は状態が大きく異なるので、塗布部の先端形状を大きく変えました。

――同じような案件でも、細部は異なる。そうなんです。似たような例はあっても全く同じ物はありません。一つ一つ異なる事例を貴重なノウハウとして全世界で蓄積し、共有できるポータルサイトがあります。当社の社員と、協力関係にあるシステムインテグレーター(SIer、エスアイアー)、導入したお客さまだけが見られるサイトで、世界各地の事例を動画で掲載しています。――まさに財産ともいえるサイトですね。エンジニアは動画を見ただけで、システム構築ではおおよその勘所はわかります。ただハンドに関しては、対象物に直接触れてみなければ分からない情報も多い。実物の形状や質感、重さ、重心の位置などを把握すると、経験や勘による選定やひらめきが可能になります。――それだけハンドは難しいと。よく「食品分野はロボットの導入が遅れている」と言われます。その理由の一つに、持ち上げる対象物の違いによるピッキングの難易度の高さがあると思います。製造業で金属をピッキングする場合であれば、部品ごとに大きさや形状、硬さが一定です。つまり、動作のパターン化は簡単です。一方で食品だと、例えば同じ「唐揚げ」でも大きさや形状がバラバラ。それを安定してつかむのは大変です。――なるほど。他にも苦労は絶えない食品分野かと思いますが、そのあたりはまた次の記事でお願いします。はい。まだまだ課題はありますので、お話しできればと思います。――その3に続く(聞き手・編集長八角秀)