[ロボットが活躍する現場 vol.47]人のような状況判断で積み付けを最適化/キリンビバレッジ

大手清涼飲料メーカーのキリンビバレッジ(東京都中野区、井上一弘社長)は昨年12月、神奈川県海老名市の「海老名物流センター」に自動化機器を導入した。これまで出荷する製品を棚から取り出すピッキングや出荷先別に仕分ける作業は人手でしていたが、作業者の身体的負荷の高さなどが課題だった。同拠点では搬送や積み付けを単にロボット化するだけでなく、人のような状況判断で作業を最適化する高度な自動化システムを構築した。

17時間で5000ケースを処理

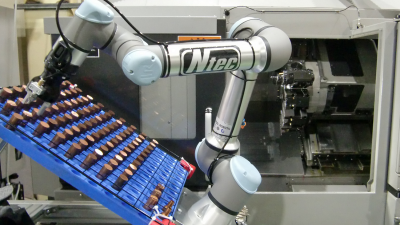

キリンビバレッジは昨年12月、海老名物流センターに自動化機器を導入し、飲料ケースのピッキング作業を自動化した。導入した機器は、無人搬送車(AGV)が4台、無人フォークリフト(AGF)が2台、垂直多関節ロボットが1台。AGVとAGFで飲料ケースが積まれたパレット(荷役台)を運び、垂直多関節ロボットがパレタイズ(積み付け)を担う。

SCM部企画担当の庄司海斗さんは「海老名物流センターは、わが社の首都圏の物流ネットワークで基幹的な役割を持ち、取り扱う物量も多い。これまでは人手作業が中心だったが、作業者の身体的負荷の軽減や将来の人手不足への対応を目的に、自動化に着手した」と語る。

自動化機器が稼働する範囲は「補充品棚エリア」と「パレタイズエリア」、「完成品エリア」の3つに分かれる。作業の流れとしてまず、補充品棚エリアの保管棚から、飲料ケースが積まれたパレットをAGFが取り出してAGVに受け渡す。AGVはパレタイズエリアに飲料ケースごとパレットを搬送し、垂直多関節ロボットがそれらの飲料ケースを出荷用のパレットに積み付ける。出荷用パレットをAGVが完成品エリアまで運んだ後、AGFが完成品エリアの保管棚に積み込む。

入庫したパレットの補充品棚エリアへの積み込みと、完成品エリアからの運び出しは有人のフォークリフトで作業するが、その間の一連の作業は人手を必要としない。午後9時から翌日の午後2時までは自動化機器を稼働させ、人の出入りを制限する。

技術部の前田晋吾主任は「自動化機器が稼働する17時間で、最大5000ケースを処理できる。これは繁忙期の処理量の半分に達し、当初から掲げてきた目標を達成できた」と説明する。自動化に向かない製品は場所を分けて、従来通りに人手でピッキングして出荷する。

積むのではなく抜く

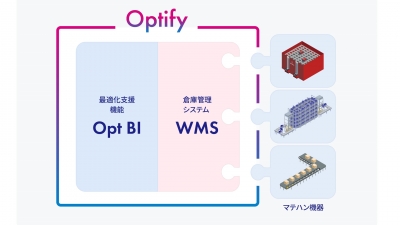

同施設の自動化システムはいかに作業効率を高められるかを重視しており、その核となるのが三菱重工業の独自のプラットフォーム「ΣSynX(シグマシンクス)」だ。シグマシンクスは倉庫運用管理システム(WES)や倉庫制御システム(WCS)などから成り、独自の最適化エンジンで日々の作業計画を自動生成する。製品の受注データに基づき、作業効率を最大化できるようAGVなど各機器に指示を送る。

特に、飲料ケースの積み付けに工夫を凝らした。通常の自動化システムでは、全ての製品を入庫時のパレットから出荷用のパレットにただ移し替えることが多い。だが例えば、あるパレットに積まれた64ケースのうち62ケースを出荷する場合、一つずつ移し替えると62回分の作業時間がかかる。

それに対して、同施設では入庫時のパレットから飲料ケースを2つ抜き、出荷用のパレットとして搬送する。得られる結果は同じだが、大幅な作業時間の短縮になる。人手作業ならこうした判断も容易だが、自動化システムにこのような柔軟性を持たせることは難しい。庄司さんは「三菱重工業の知能化技術で、作業者と同等の状況判断ができる。このような自動化システムを持つ物流拠点として優位性は大きい」と話す。