[ロボットが活躍する現場vol.5]一品物の生産でもロボットは使える【後編】/ホーコス

ホーコス(広島県福山市、菅田雅夫社長)は現在、「ATC自動組み立てプロジェクト」を推進する。ATCとは、工作機械に取り付けて使う刃物(切削工具)を自動交換する自動工具交換装置(オート・ツール・チェンジャー)のこと。現在、このプロジェクトは20代の若手社員が担当している。「重力をうまく使うことで省エネでシンプルなシステムを実現できた」と担当者は語る。

20代の若手が担当

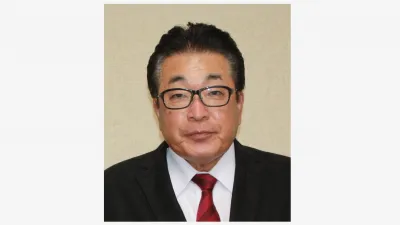

自社の工作機械に組み込むATCをロボットで製造する。このATC自動組み立てプロジェクトを担当するのが、工機技術部設計三課の田中宏明さん。入社5年目、27歳の若手社員だ。

このプロジェクトに携わるまでは産業用ロボットを触ったことがなかったが、メーカーの講習を受け、その後も経験者に教わりながらロボットの操作を学んだ。今ではロボットに動作を教え込むティーチングや、システムの構築などができる。

アームの手首部分に搭載した力覚センサーを活用してピン穴を探し、ピンを打ち込むなど、高度な機能も使いこなす。

田中さんが苦労したのが、把持ユニットの組み立て工程だ。前編でも紹介したように、ロボットで製造するATCは円盤状のボディーの外周に、切削工具ホルダーをつかむための小さなユニットが数多く付く。この把持ユニット一つ一つもロボットが組み立てる。