チャックの爪の交換はロボットに【後編】/松本機械工業

松本機械工業(金沢市、松本要社長)は、チャックや回転テーブルなどの工作機械の周辺機器を製造販売する。チャックとは旋盤(回転する加工物に刃物を押し当てて加工する工作機械)に必須の機器で、一般的に3つのジョー(爪)でワーク(被加工物)をしっかりと固定する役目を持つ。同社が爪交換の自動化に取り組み始めたのは、今から30年以上も前。だが、ここ2~3年で注目度は一気に高まったという。それはなぜだろうか――?

生産性を高め、品質も維持

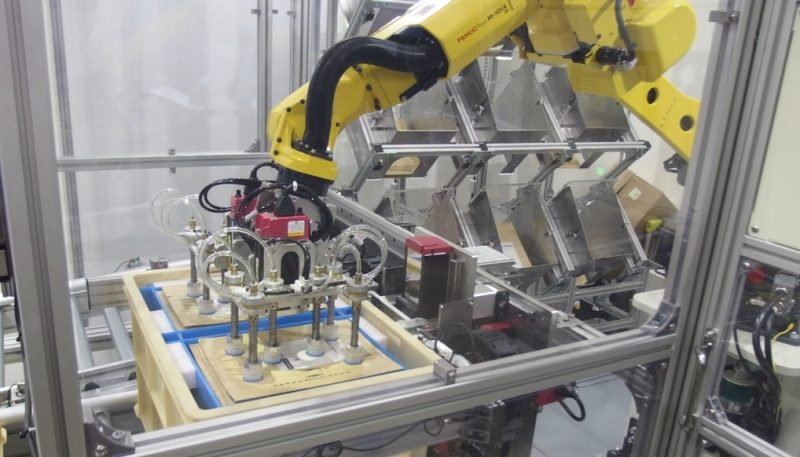

松本機械工業は①ロボットが爪のみを交換するクイック・ジョー・チェンジ(QJC)チャック「ROBO-QJC」②ボディーが2つに分割された構造で、爪が付いた交換プレートを爪ごと一気に交換するタイプのオート・ジョー・チェンジ(AJC)チャック――の2製品を軸に、ロボットを使ったチャックの爪交換の自動化提案に力を入れている。

桑本正信営業本部長は「自動化を進めたとしても、生産性は下げてはならない。品質も落としてはいけない。自動化して生産性を高めた上で、品質も維持しなければ、顧客からは評価されない」と強調する。

自動化したことで、加工精度が落ちてしまうようでは本末転倒だ。これに対し、ROBO-QJCやAJCチャックは取り付けの繰り返し精度で10μm以下という高い精度を保証する。

日本人の平均的な髪の毛の直径は約80μmなので、両製品は爪や交換プレートを何度取り替えても、髪の毛の8分の1以下のわずかな誤差でワークを把握できる。

ワークを把握する時に取り付け誤差が生じると、それが加工精度にも影響する。しかし、両製品なら爪交換をロボットに任せたとしても、毎回安定した加工精度を維持できる。