[ロボットが活躍する現場 vol.47]人のような状況判断で積み付けを最適化/キリンビバレッジ

固定設備は少なく

同社の物流拠点に自動化機器を導入するのは、海老名物流センターが初めて。より人手の集まりづらい製造工場では先行して自動化を進めてきたが、近年は物流拠点でも人手不足が深刻化。加えて飲料ケースは重さが10kgを超えるものも多く、人手で持ち上げるには身体的な負荷が大きい。現状は作業者を確保できているとはいえ、将来を見据えるとピッキング作業の自動化に取り組む必要があった。

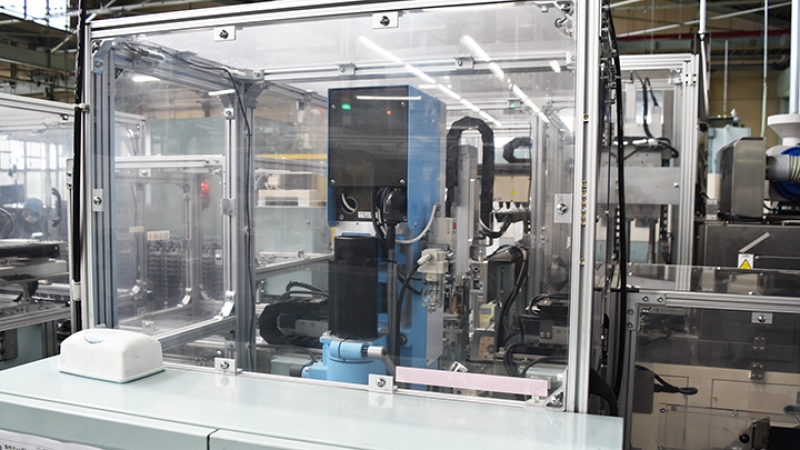

そして22年11月に、三菱重工業と共同実証を始めた。構想時には物流拠点での作業内容を三菱重工業が丹念に分析し、それが積み付け時の最適な状況判断の実装などにつながった。飲料ケースを安定して運べるよう、ロボットハンドやビジョンセンサーなど必要な機器も三菱重工業が選定した。

「自動倉庫も検討したが、海老名物流センターは賃貸倉庫のため導入が難しかった。固定設備をできるだけ使わず、AGVなどの移設しやすい設備を中心にシステムを構築した」と前田主任。23年6月に実証を終え、海老名物流センターへの導入が正式に決まった。昨年12月に稼働して以来、大きなトラブルはなく順調に運用できているという。

自動化の拡大を

今後はピッキングにとどまらず、入出庫作業の自動化も構想する。三菱重工業と共同で、トラックへの積み込みや荷降ろしの自動化実証に取り組んでいる。「トラックの荷台には製品だけでなく、荷崩れ防止用の緩衝材が敷き詰められていることもあり、環境が一様ではない。トラックの停止位置のずれなど自動化にはハードルが多いが、実現に向けて取り組みたい」と前田主任は展望する。

また、他の物流拠点でも自動化機器の導入を検討する。「各地の物流拠点のうち、取り扱い量が多く、人手がひっ迫している場所を候補としてリストアップしている。物流が滞ることのないように、自動化を拡大していきたい」と庄司さんは語る。

(ロボットダイジェスト編集部 水野敦志)