爪作りに3Dプリンター! コストとリードタイム削減【前編】/Markforged

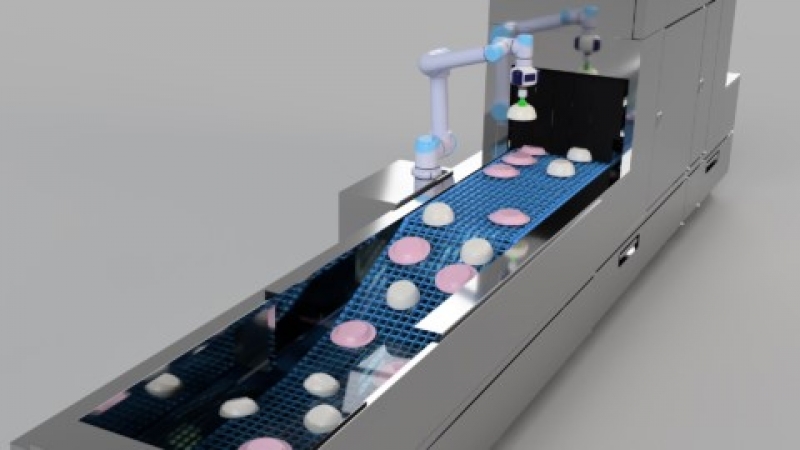

多品種小ロット生産には特にメリット

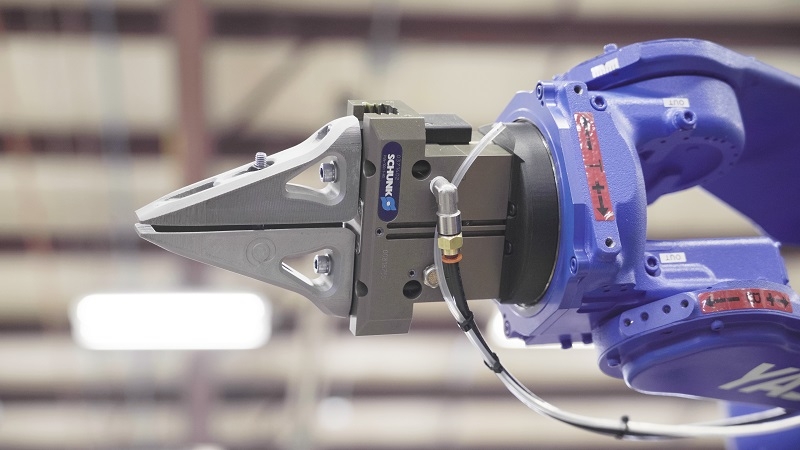

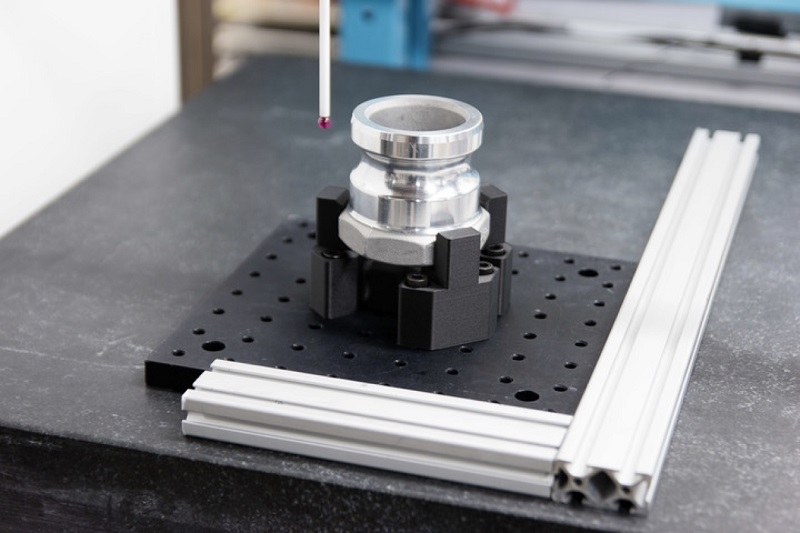

同社の製品は樹脂用も金属用も、ジグ(補助器具)の製作や機能部品の試作などが主なアプリケーション(応用的な使い方)だ。ロボットの分野では、ロボットハンド先端の爪の積層造形を提案する。

ロボットハンドの爪は従来、金属材料を削り出して作るケースが多かったが、それを3Dプリンターに置き換えるとどのようなメリットがあるのか?

一つは、つかむ対象物が変わってもその形状に合わせた爪を安価に、そしてすぐに製作できること。切削加工の場合、通常は複数の工程を経て最終形状を作り上げるが、3Dプリンターによる積層造形なら一発で最終形状を作れる。そのため、人件費なども含めたトータルコストを削減できるのに加え、段取り(加工前の準備作業)などの製造リードタイムも短縮できる。

つかむ対象物が頻繁に変わるような、多品種小ロット生産を手掛ける企業には特にメリットが大きい。

また、3Dプリンターは材料を一層ずつ積み上げて立体形状を造形するため、自由度が高いのが特徴だ。そのため、軽量化をしながら強度も担保する「ラティス構造(枝状に分岐した格子が周期的に並んだ構造)」など、切削では加工できない形状も製作できる。

奥野アプリケーションエンジニアは「爪の内部をラティス構造にして軽量化すればロボットの稼働効率を向上でき、コストも抑えられる。モーターなどの要素部品への負荷も減る」と述べる。

同社の3Dプリンターは全て、「FFF (溶融フィラメント製造)」と呼ばれる方式を採用する。FFFとはフィラメントと呼ばれる熱可塑性の樹脂材料をヘッド内で溶かしてノズルから吐出し、一層ずつ積み上げて立体形状を造形する方式だ。金属を積層造形する「メタル」も、金属粉が入ったフィラメントで造形し、後から樹脂を除去する。FFF方式で製作した造形物は通常、表面がざらざらになって二次加工をしなければ使えないケースが多い。

しかし、日本法人の小林広美チャネル・マネージャーは「わが社は製品とソフトだけではなく、材料開発にも非常に力を入れている。これら3つの要素技術に対し、品質を追求しているので、わが社の製品で作った造形物は仕上がりが滑らかできれい」と強調する。

強度、表面精度、耐薬品性、耐摩耗性

樹脂用3Dプリンターは今や、家電量販店でも普通に販売されている。だが、奥野アプリケーションエンジニアは「市販の一般的な樹脂用3Dプリンターでロボットハンドの爪を製作すると、物をつかんだ時の力に耐えられず壊れてしまう。一方、わが社の製品なら長繊維のカーボンファイバーを組み込めるので強度の高い爪を積層造形できる上、表面も滑らかできれい。耐薬品性や耐摩耗性にも優れ、過酷な環境で使えるのもポイント」と強みを語る。また、一般的な金属用3Dプリンターは非常に高額で、初期費用に1億円近くかかる場合も多い。これに対し、同社のメタルXは3000万円~4000万円ほどで導入できる。最近は樹脂用だけではなく金属用も含め、ロボットユーザーやSIerへの導入実績が徐々に増えているという。後編では、実際に同社の3Dプリンターを使って成果を上げた顧客の事例をいくつか紹介する。――後編に続く(ロボットダイジェスト編集部桑崎厚史)