爪作りに3Dプリンター! コストとリードタイム削減【後編】/Markforged

米国のMarkforged(マークフォージド)はロボットユーザーやシステムインテグレーター(SIer、エスアイアー)に向け、自社製の3Dプリンターを使ったロボットハンドの爪の製作を提案する。爪は従来、切削加工で製造するケースが多かったが、3Dプリンターによる積層造形に置き換えるとどういうメリットがあるのか? 後編では同社の3Dプリンターを使って成果を上げた顧客の事例をいくつか紹介する。

切削では作れない形状も製作

マークフォージドの3Dプリンターは大きく分けて、①デスクトップ②インダストリアル③メタル――の3種類がある。①と②は樹脂用3Dプリンターで、③は金属用3Dプリンターだ。

ジグ(補助器具)の製作や機能部品の試作などが主なアプリケーション(応用的な使い方)で、ロボットの分野ではロボットハンド先端の爪の製作に使われることが多い。

爪の製作に3Dプリンターを使えば、切削加工と比較してトータルコストや製造リードタイムを削減できる。また、軽量化しながら強度も確保する「ラティス構造(枝状に分岐した格子が周期的に並んだ中空構造)」など、切削加工では作れない形状も製作できる。

では、同社の顧客は3Dプリンターを使ってどれほどの成果を上げたのか?

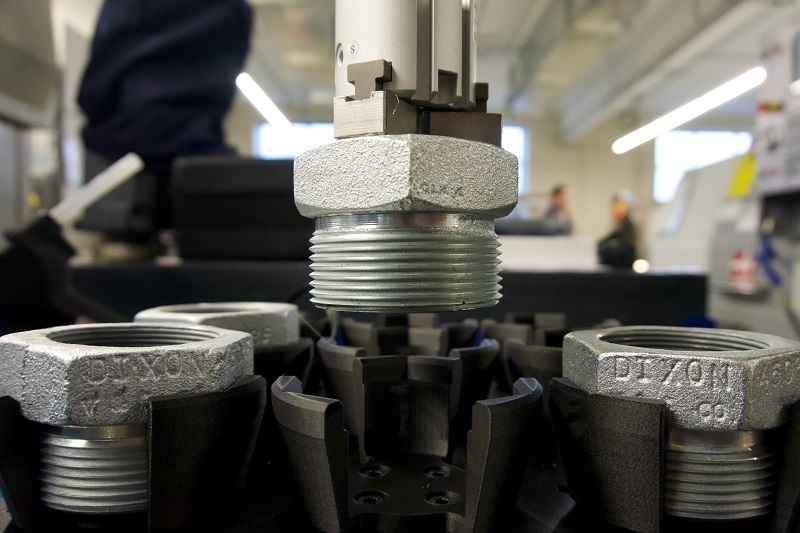

バルブの継手などを製造する米国のある金属加工会社は、卓上の樹脂用3Dプリンター「Mark Two(マークツー)」を使ってロボットハンドの爪を積層造形する。つかむ対象は、鋳物製の継手の部品だ。

従来は、金属材料から爪の形状を削り出しており、人件費なども含めたトータルコストが高く、段取り(加工前の準備作業)なども含めた製造リードタイムも長かった。しかし、マークツー導入後は一工程で最終形状を積層造形できるようになり、日本法人の奥野仁孝アプリケーションエンジニアは「トータルコストを従来比で96%、製造リードタイムを93%削減できた」と話す。