[ロボットが活躍する現場vol.10]ロボットで大型ワークを切削加工/マリノプロジェクト

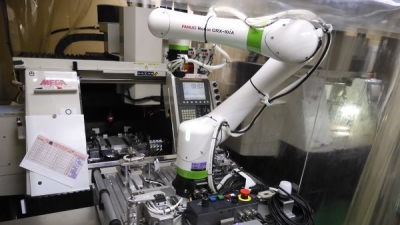

マリノプロジェクト(神戸市西区、亀田真嗣社長)は、産業用ロボットでウレタンや発泡スチロール、人工木材のケミカルウッドなどを切削加工し、自動車の車体パーツ、ロケットの模型、機械の試作部品などさまざまなものを製作する。ドイツのロボットメーカー、KUKA(クカ)の可搬質量125kgのロボットに加工ユニットを装着し、1辺が1mを優に超えるワーク(被加工物)も加工できる。「大型ワークを一体で形状加工できる点でこのロボット切削システムは貴重な存在であり、家具や模型メーカーなど新しい顧客、顧客層の開拓にも役立っている」と亀田社長は話す。

ロボット切削に必要な周辺機器を自作

産業用ロボットの先端に回転主軸と切削工具を備えたユニットを装着することで切削加工ができる。加工能力はロボットの強度や動作精度に依存するため加工できる材質は限られるが、アームが届く範囲で大型ワークも加工できる。マリノプロジェクトでは、亀田真嗣社長自作の傾斜テーブルや走行レールにより、最大7m×2m、重さは約1tまでのワークに対応する。

ロボット切削の最大の長所は、大きなサイズのワークでも加工できることだ。テーブル上面は木の板。「金属板を置いたところ、振動がロボットに伝わって動作精度が悪くなった。木の板は振動をうまく吸収してくれるようだ」と話す。

ロボット切削の実現に要した投資額は、ロボットや加工ユニット、ソフトウエアなどを合わせて約4000万円。同程度の大型ワークの加工ができる門形加工機に比べればかなり安い。

ロボット切削だからこそできた接点も

手掛ける製品はさまざまだが、バンパーやボンネットなどの車体パーツの原型が全体の約3割。そこから型を取って繊維強化プラスチック(FRP)に置き換え、端面を整えて自動車工場に出荷する。自動車工場で塗装をし、取り付けて完成だ。個人客が多く「趣味のようなもので、利益はほとんどない」と亀田社長は笑う。

大きなワークを加工できる業者は少ないこともあり、同社には模型や試作品などさまざまな加工依頼が寄せられる。

「変わったものでは、最近、教育用と思われる巨大な心臓の模型を加工した。ロケットの模型を作ったこともある」と亀田社長。「無垢(むく)の木材から洗面台の形を削り出したいとの引き合いもあった。ロボット切削をしていなければ、模型メーカーや家具メーカーとの接点はなかっただろう」と話す。