[ロボットが活躍する現場vol.1]協働ロボ、可搬重量の小ささをどう補う?/グローリー【後編】

産業用ロボットを導入した製造現場や物流拠点などをリポートするこの連載。今回は紙幣・硬貨の計数機などを製造するグローリーの後編(全2回)。同社は国内各拠点のさまざまな工程でロボットを活用し、兵庫県姫路市の本社工場ではウレタン金型の清掃工程にロボットを導入した。

可搬重量をどう補うか

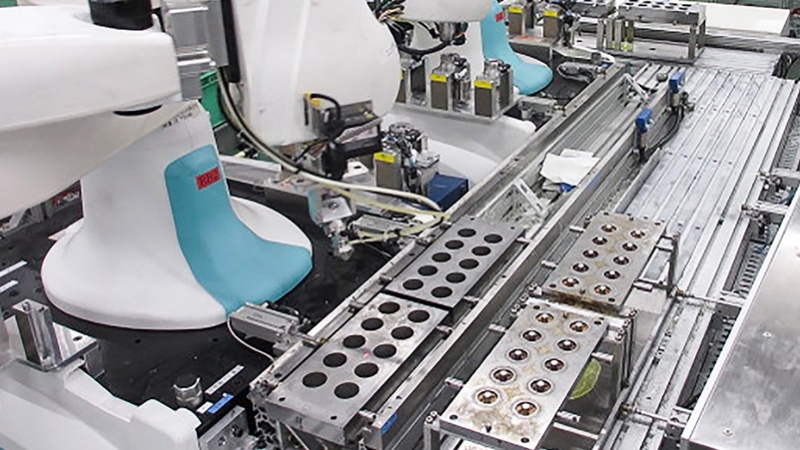

ウレタン金型の洗浄工程に川崎重工業製の双腕ロボット「duAro(デュアロ)」を導入したグローリー。課題となったのが、12kgの金型に対し、片腕2kgという可搬重量の小ささだ。

この可搬重量では金型を持ち上げて運ぶことができない。

大きな課題に直面した生産技術二部の真殿文雄技師長だったが、さまざまな試行錯誤をするなかで、金型を台の上で滑らせることを考案。台の表面に滑りを良くするためテープを貼るなど工夫を施し、この問題を解決した。

またこの金型は上下に分割できるタイプで、清掃時に取り外す上型は3kg。こちらも片腕では持ち上げられなかったが、両腕で支持することで問題なく作業ができた。

台の上でロボット同士で金型の受け渡しができるので、コンベヤーなどが不要になり、その分省エネにもなった。

精度は十分、品質も安定

作業の流れは次の通り。まずは1台目のデュアロで上型を取り外し、下型の穴の中のウレタンをブラシでこそぎ取りつつ、上型の表面のウレタンをブラシとエアブローで吹き飛ばす。作業が終わると、隣のデュアロの方に金型を滑らせる。

2台目のデュアロは金型を手元に引き寄せ、離型剤を穴の中心から吹き付け、拭いてから上下を合体させて払い出す。

「台上での位置決め精度は±0.5mm程度。組み立て作業などに比べれば要求精度は高くないので、これで十分」と真殿技師長。

従来は離型剤の塗布作業は作業者によって品質がまちまちだったが、安定して均一に塗布できるようになったという。