[ロボットが活躍する現場vol.6]これぞ中小企業のロボットシステム! 協働ロボットとからくり装置でコストを抑制/ユタカ精工

協働ロボなら使える

ただ、ロボットシステムを構築するシステムインテグレーター(SIer、エスアイアー)のクフウシヤ(相模原市中央区、大西威一郎社長)から協働ロボットを提案され、考えが変わった。 「加工現場が狭くても安全柵を用意せずに使える。1回の受注数がまとまっている定期的な案件で、加工品の付け替え作業に協働ロボットを使えば、メリットがある」。1回あたり200個を月に3、4回受注する加工品の付け替え作業で導入を決めた。 迷いが完全に消えた訳ではなく、できれば導入費用や運用の手間などのコストを抑えたい。そこでクフウシヤの大西社長に相談した。提案されたのは、工夫が詰まったからくり装置と、製造業仲間のつながりを生かしたコスト削減だった。 重力や慣性を上手に使った装置を随所に設け、ロボットの複雑な動作をなるべく避けた。ロボットの土台やロボットハンド、加工物を収納するワークストッカーなどを製造業仲間と相談しながら設計し、内製したり、仲間に製造を委託した。ユタカ精工の内情を知っている仲間たちだからこそ可能な提案も多かったという。 また幸いなことに、同社のある相模原市は、市を挙げて中小企業での産業用ロボット導入を支援している。市の補助金もあり、ロボット本体も含め総額500万円ほどの負担でロボットシステムを構築できた。

からくり装置を多用した

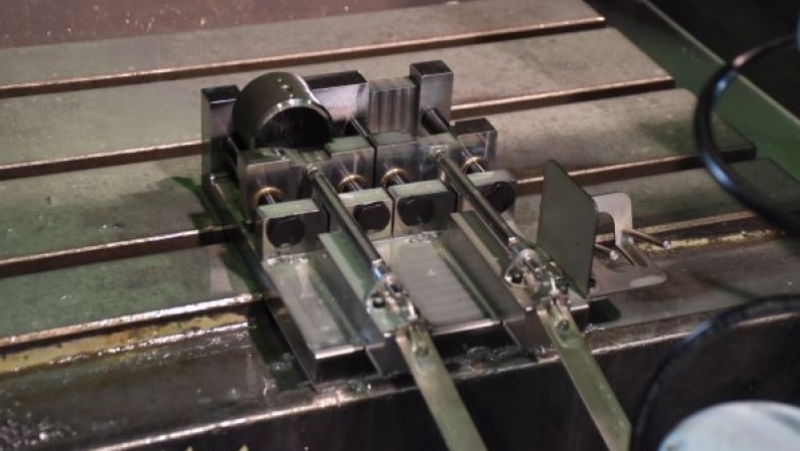

システム構築をしたクフウシヤの大西社長は、工夫の一例にワークストッカーを挙げる。 ロボットによる加工物の付け替え作業では、ロボットの動作が複雑になることが多い。対象物を収めるケース内に仕切りを付け、等間隔に並べた加工物を順番に持ち上げて機械内部に設置。加工後は機械から取り出して別のケースに順番に並べる。この場合、加工材料を取りに行く位置、収める位置を、毎回少しずつずらす必要があるためだ。 また先端技術を使えば、仕切りなしで無造作にばらばらとケースに入った対象物を、センサーで認識して持ち上げられる。ただ認識用のセンサーが要り、費用が掛かる。 そこでワークストッカーを工夫した。