EVシフトに対応! 新型のバリ取りロボを開発/クロイツ

加工した部品の縁などにできてしまう小さな突起物「バリ」。そのバリを取るための専用設備や専用工具を製造、販売するクロイツ(愛知県刈谷市、中田周一会長兼社長)は、主要取引先の自動車業界で進む電気自動車(EV)へのシフトに対応するため、新型のバリ取りロボットを開発した。穴開けなどの機械加工とバリ取りの工程集約を実現したのが特徴だ。

最もつまらない作業

バリ取り――。

機械加工で避けては通れないのがこの工程だ。

バリとは、金属や樹脂部品を加工した時に切り口などに生じる小さな突起物のこと。バリが残ったままだと部品同士を精密に組み立てることができず、最終完成品の品質にも悪影響を与えるため、加工後にはバリ取りの工程が欠かせない。

バリの発生メカニズムは加工対象物の材質や加工法などで変わり、バリの形状も多様なため、現状では人が手作業でバリを取ることが多い。

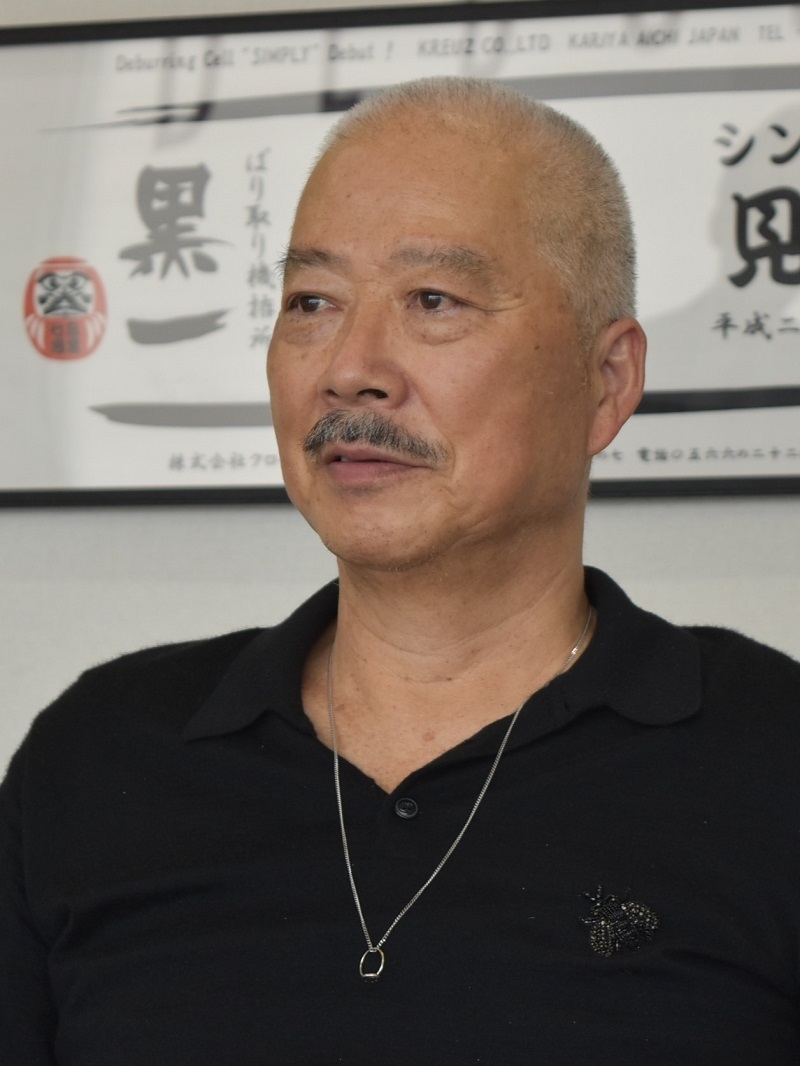

この厄介なバリを取る作業の自動化を目指し、クロイツは1989年の創業以来、バリ取りの専用設備や専用工具を製造、販売してきた。工具や設備だけではなく、ツールホルダー(工具を機械に取り付ける機器)もそろえ、顧客のバリ取りのニーズに特注で、そしてワンストップで対応できるのが強みだ。

中田会長兼社長は「バリ取りは付加価値が低く、部品加工の現場作業の中で最もつまらないと言われる。そのため、バリ取りの自動化比率を高めたい」と語る。

機械加工とバリ取りを集約

同社の取引先は自動車業界が圧倒的に多い。自動車業界では環境規制などを受け、従来のガソリンエンジン車からEVへのシフトが徐々に進む。

こうした変化に対応するため、同社は新型のバリ取りロボットを開発し、今年の春から受注活動を始めた。

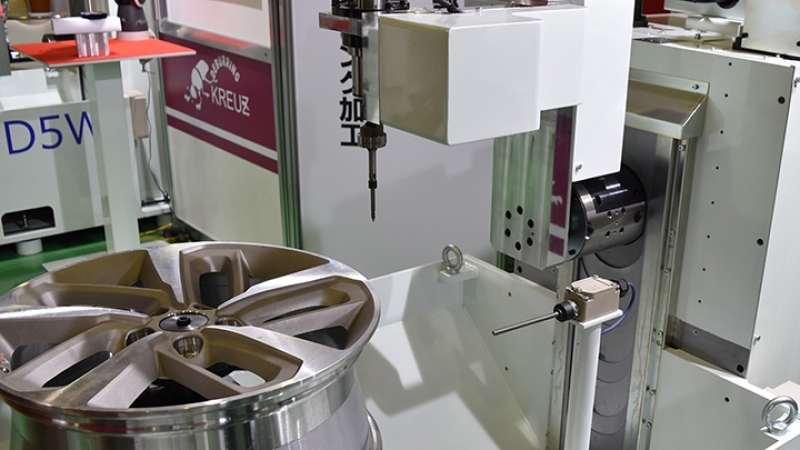

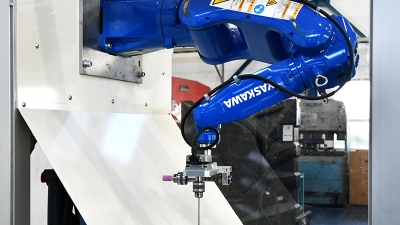

最大の特徴は、穴開けなどの機械加工とバリ取りの工程集約を実現したこと。バリ取りロボットの既存製品「RBR-D5W」をベースに静的精度(機械に負荷がかかっていない状態での、機械の構成要素の形状や位置、運動、相対的な姿勢の幾何学的な正確さ)をさらに高め、機械加工を可能にした。

RBR-D5Wは安川電機のコントローラーを搭載したバリ取りロボットで、低床で省スペースなのが売りだ。4~6軸までの軸構成を用意し、汎用性も高い。

新型のバリ取りロボットのターゲットはA4用紙ほどのサイズの部品で、駆動用の歯車などに攻勢をかける考え。また、韓国や中国、インドをはじめとしたアジア市場を狙い、既存製品も含めて全体で年間50台の販売を目指す。

「EVに搭載される部品は小型のものが多いため、自動車部品メーカー間のコスト競争も激化するだろう。新たに開発した工程集約型のバリ取りロボットで、EVの小型部品の生産コストの低減に貢献したい」と中田会長兼社長は意気込む。

課題は製品のPR。本来なら、今年7月に予定されていた自動化・産業用ロボット展「ロボットテクノロジージャパン(RTJ)2020」や、12月に開催するはずだった工作機械展「第30回日本国際工作機械見本市(JIMTOF2020)」で披露する予定だったが、新型コロナウイルス感染症の影響で両展示会は中止となった。

今は展示会に代わる手段を模索しており、自社展の開催も視野に入れている。

(ロボットダイジェスト編集部 桑崎厚史)

※この記事の再編集版は、設備財や工場自動化(ファクトリーオートメーション=FA)の専門誌「月刊生産財マーケティング」2020年7月号でもお読みいただけます。