[ロボットが活躍する現場vol.26]微細加工の段取りロボを、中小が外販へ/協栄プリント技研

協働ロボットと高精度な加工機

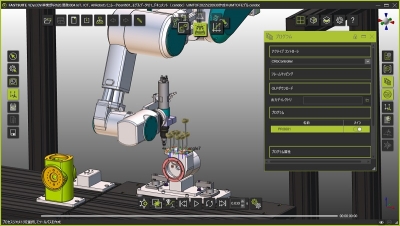

そんな同社は2021年、ファナックの協働ロボット「CRX-10iA」を導入して、電子部品を加工する際の固定に使う「精密ジグ(加工補助具)」の部品加工の段取り作業を自動化した。

加工精度の高い碌々産業(東京都港区、海藤満社長)のMC「MEGA(メガ)」とCRX-10iAを組み合わせた。オペレーターに代わり、ワークの付け外しを担う。

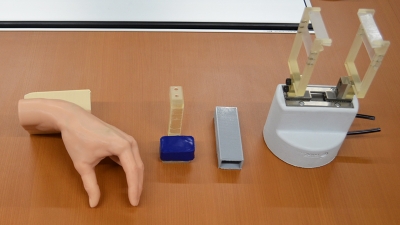

微細で精密な加工を実現するには、ワークを加工機に取り付ける際に1μmレベルの調整が必要となる。

CRX-10iAが保証する位置決めの繰り返し精度は、カタログスペックで±40μm。協働ロボットの中では高精度だが、微細で精密な加工をするには精度が足りない。それでも加工時のワークの位置を1μmレベルの精度で安定して固定できるように、加工室内でワークを押さえるジグなども工夫した。ジグは協働ロボットの動きに連動するようプログラムしており、精密な位置決めをしながらワークの脱着をする。

さらに加工前後のワークを置くワークストッカーなども合わせて、1つのシステムに仕上げた。

「ひたすら掃除をするロボ」

そこまで作り込むと、ジグとワークの間などに切削加工で生じた切りくずやごみがかみ込むことが、精密な位置決めを阻害する一番の要因になる。

そのため、作業者が段取りする時よりも加工室内の清掃工程を重視した。

開発に関わった山田淳常務取締役は「作業者は目視でごみの存在を確認して除去できるが、ロボットで同様にするとカメラを使った画像認識が必要。技術面で難しくなり、費用が高くなる。それならば、24時間稼働を前提に多少時間がかかっても、念入りに掃除させたほうが良いと判断した」と話す。

まず洗浄液やエアブローなどで、ジグの周辺を丹念に清掃する。そして、ワークを固定して、工作機械で機上測定をする。固定時の平行度などの精度が基準に達していれば、加工を始める。達していなければ、一度ワークを外し、再度清掃サイクルから繰り返す。

IoTシステムの反省生かす

同社は2016年から「金型の生産効率の3割向上」を掲げて、同社の知見やノウハウを生かせるモノのインターネット(IoT)基盤の開発を始めた。

ファナックのIoT基盤「MT-LINKi(エムティーリンクアイ)」をベースに、各種補助金なども駆使して自社で使いやすいようにカスタマイズした。さらに、古い工作機械などと同基盤を接続するためのIOコンバーターなどの機器を内製した。

同社内では、生産現場のデータを収集して解析することで、非加工時間などのロスを改善し、加工不良を未然に防げるようになった。

一定の成果を挙げられたため、満を持して20年に「KPG IoTソリューション」と名付けて外販を始めた。

しかし、1セットも売れなかった。