[注目製品PickUp!vol.16]「安全第一」を地で行く協働ロボット【前編】/ダイアディックシステムズ

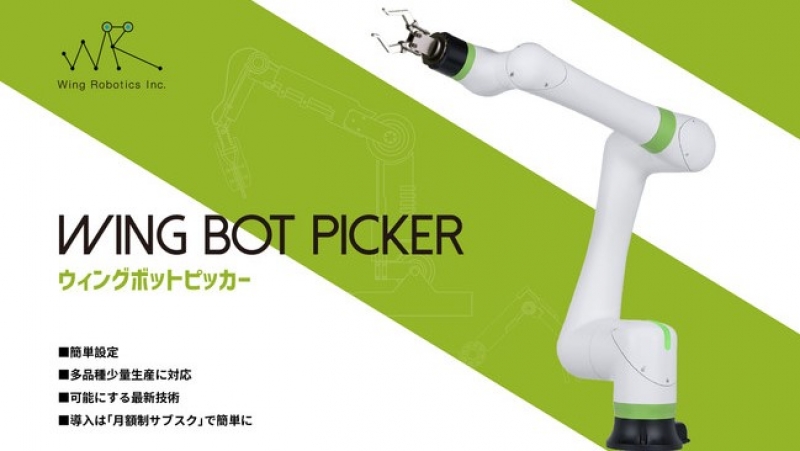

小物部品のピック&プレースに特化

DSR02-400の安全性は非常に高いが、最大出力が16Wしかないサーボモーターを使うため、推力には限度があり用途も限られる。最大可搬重量も2kgなので、決して何でもできるわけではない。

そのため、ある程度汎用性を犠牲にし、小物部品のピック&プレース(部品を持ち上げ、特定の位置まで運んで下ろす一連の作業)に用途を特化した。ロボットハンドを電動ドライバーにすれば簡単なねじ締め作業などもできるが、ベースの動作はピック&プレースと変わらない。

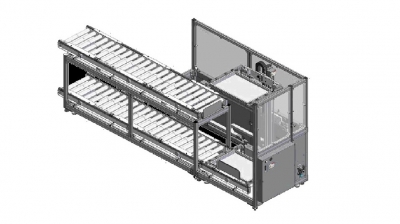

鶴海社長は「ピック&プレースの主な作業には①装置やコンベヤーから部品を取り出してパレット(荷台)に詰める『パレタイジング』②パレットから部品を取り出して装置などに投入する『デパレタイジング』③一つの箱に入った部品を複数の箱に仕分けていく作業――などがある。おそらくだが、ピック&プレースの作業の大半はこの3つのパターンのどれかに該当するのではないかと思う。DSR02-400はピック&プレースの数ある作業の中でも、特にこの3つのパターンに対応できるようにした」と語る。

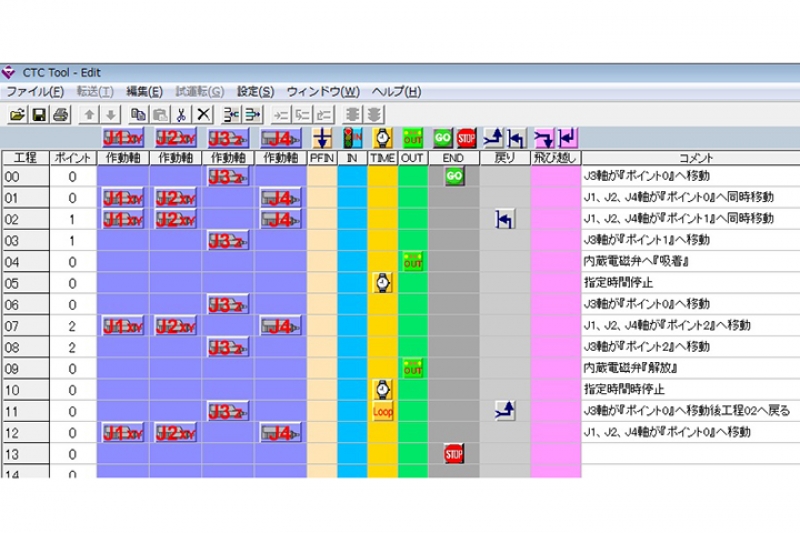

プログラムの自動生成も

また、ピック&プレースに特化したことでロボットの動作をシンプルにし、プログラム作成の手間も軽減した。

鶴海社長は「協働ロボットは、従来の産業用ロボットを使ったことがない企業がメインのユーザー層になる」と見通す。

それだけに協働ロボットには、いかに簡単にプログラミングやティーチング(ロボットに動作を覚えさせること)ができるかが求められる。従来の産業用ロボットは、プログラミングやティーチングが難しく、取り扱うのに専門的な知識が必要だからだ。

なぜ協働ロボットを開発?

ここまでは製品の特徴を紹介した。後編では、電動シリンダーやサーボモーターを製造していた同社がなぜ協働ロボットの開発に踏み切ったのかを解説する。他社製の協働ロボットは垂直多関節タイプが多いが、同社の協働ロボットはスカラタイプだ。スカラタイプを採用したのも、根本には「本質安全」の考え方があった。――後編へ続く(ロボットダイジェスト編集部桑崎厚史)