「簡単で使いやすい」を高度な技術で実現する【後編】/ファナック 安部健一郎 常務執行役員

ロボットの需要はなくならない

――CRX以外のロボットについても教えてください。ロボットの1番のユーザーである自動車産業では、電気自動車(EV)の普及拡大やエンジン車への揺り戻しなど将来を見通しにくい状況です。EV化の動向はロボット事業に影響を与えますか。

エンジン車のパワートレーン系の生産でもロボットは使われますが、電気自動車のバッテリーの生産でも数多く使われます。また最近は大型部品を一括成形する「ギガキャスト」が話題ですが、ギガキャストが普及した場合でもそれに対応した大型ロボットが必要になります。自動車の作り方がどう変わっても、ロボットの需要はなくなりません。作り方が変われば新しいロボットの活用方法が生まれ、ロボット産業にはプラスに働きます。

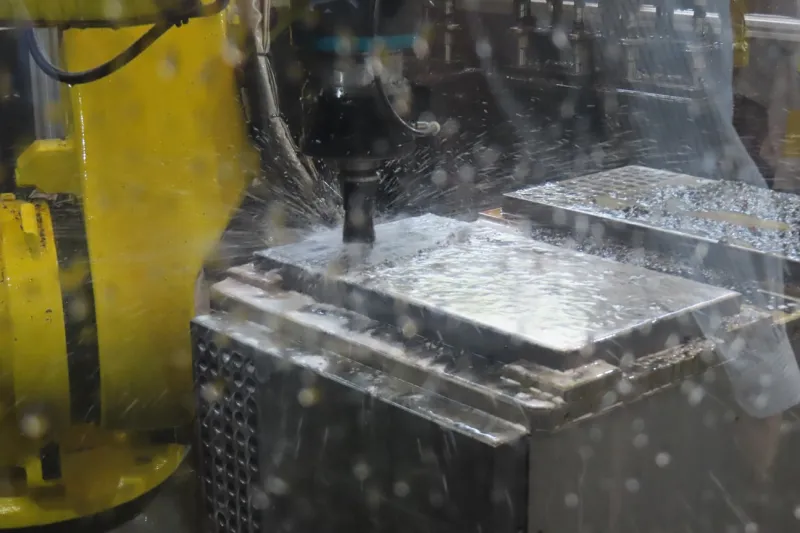

――鉄系の材料まで加工できるロボットは非常に珍しいですね。

他社にはないソリューションだと思います。実はロボット切削は、航空機向けのアプリケーションにルーツを持つ技術です。外板パネルに穴を開ける技術を応用しました。対象物(ワーク)が巨大な航空機産業では、製造の際の考え方が自動車などとは異なります。

――どのような違いですか。

例えば自動車の溶接ではワークが毎回同じ位置に来て、ロボットも毎回決まった箇所を溶接することが求められます。そうした作業には「繰り返し精度」が求められ、この精度は以前から出すことができました。しかし航空機の場合は、「基準となる箇所から何mm間隔で穴を開ける」といった作業が求められ、これには「絶対精度」が必要です。この絶対精度はロボットでは出しにくいと一般的にいわれていますが、この精度を出せるよう長年かけて研究してきました。この技術が、ロボット切削にも生かされています。

――長年の研究があった上でのロボット切削だったのですね。

ロボット切削技術を開発した直接のきっかけは「大型部品の加工をロボットでできないか」とご相談いただいたことですが、前提として絶対精度を出せる技術がなければ難しかったでしょう。この技術に加え、加工の反力を受けても高い軌跡精度を維持できる機能を開発したほか、切削油や切りくずがある環境でも安定稼働できるよう耐環境性も見直しました。アームの剛性も大幅に高め、それらを組み合わせることでロボット切削が可能になりました。

――特定業界向けの技術が他業界でも役立つことがあるのですね。

ファナックはあらゆる産業の自動化に取り組んできましたので、こういったケースは珍しくありません。協働ロボットに内蔵する安全確保のためのセンサーも、元をたどれば研磨作業などの際に産業用ロボットの手首に取り付ける力覚センサーの技術で、30年前から取り組んでいます。磨いてきた技術が別のいろいろな分野につながり、新たな花が咲いていく。日々これの連続で、これこそがロボット開発の醍醐味(だいごみ)だと思います。

――今年は国際ロボット展(iREX)の開催年です。

今回のインタビューではファナックのロボット事業の考え方や方向性などをいろいろとお伝えしてきましたが、その最新の開発成果を会場でお見せできればと思っています。「ファナックブースに行けば面白い展示が見られる」と期待してくださる方々も増えたので、その期待に応えたいです。ワクワク感があり、現場の人が「これならやってみよう」との気持ちになる展示を目指します。ファナックのロボット事業部門には豊富な知識と経験を持つ技術者がそろっていてアイデアもたくさんあり、開発力は非常に充実していますので、ご期待ください。

(聞き手・ロボットダイジェスト編集長 八角 秀)