[ロボットが活躍する現場vol.24]設備老朽化から執念でロボット化/丸栄

丸栄(広島市中区、立木陽子社長)は、広島名物のかきの養殖に欠かせない道具を製造する。その道具とは、直径2mmの小さな穴を開けたほたての貝殻。穴に針金を通して海中に沈めておくと、生まれたばかりのかきが貝殻の上で育つ。同社は年間2億枚もの貝殻を加工し、国内の多くの養殖業者に供給している。その生産能力を支えるのが、総勢8ライン24台のパラレルリンクロボットだ。「ロボット化以前は設備の老朽化により生産性が低下していた。何とか生産量を確保しなければならないとの執念でロボット化した」と立木大専務は語る。

年間2億枚のほたてに穴開け

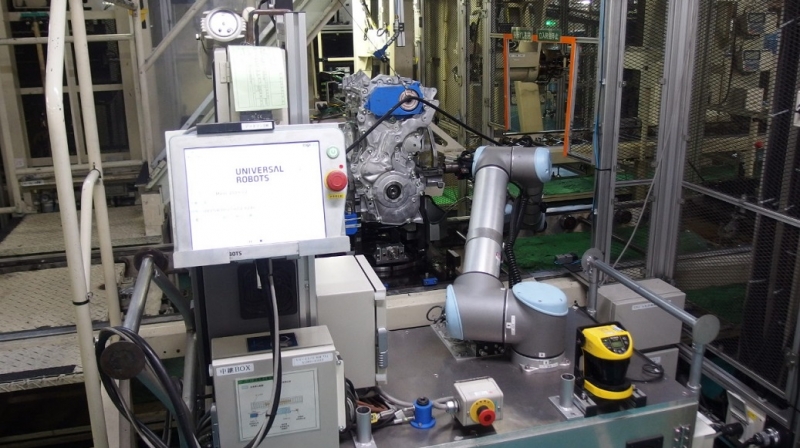

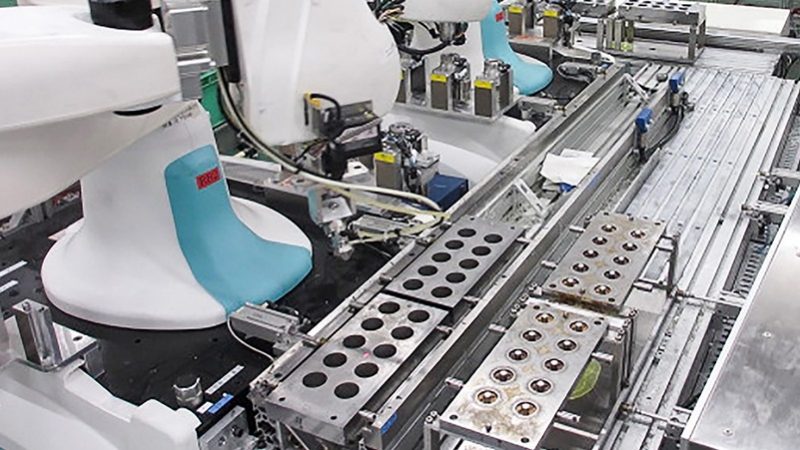

広島県にある丸栄の船越工場では、かきの養殖に使うほたての貝殻に穴開けをする。ここで活躍するのが、高速搬送に適した安川電機のパラレルリンクロボットと、穴開けをするガルバノスキャナーだ。システムインテグレーター(SIer、エスアイアー)としてシステム開発を担った高丸工業(兵庫県西宮市、高丸正社長)が「2019国際ロボット展」でデモ機を展示し注目を集めたこともあり、このロボットシステムを見たことのある読者もいることだろう。今回は、ほたての穴開けシステムが実際に活躍する現場を紹介する。

船越工場で稼働するパラレルリンクロボットは24台。1ラインにつき3台ずつ、全8ラインに並ぶ。屋外には加工前のほたてがうず高く積み上げられ、コンベヤーで各ラインへ供給される。コンベヤーを流れる貝殻をロボットが吸着し、ガルバノスキャナーへ向かうコンベヤーに載せ替えるのだが、ハイペースで流れてくるため、そのまま通過したり、搬送中に落下する貝殻も多い。そのロスを差し引いても、生産数を示すカウンターはぐんぐん伸びる。100%の搬送ではなく、生産能力を発揮させるためにあえてロスを取る、現場ならではのセッティングだ。1日12時間の操業で45万枚の貝殻を加工する。

大量生産する同業者は世界を見ても他になく、手作業で穴をあける零細工場がほとんど。広島県内のカキ養殖業者のうち7~8割に納品している。

もう以前の設備には戻れない

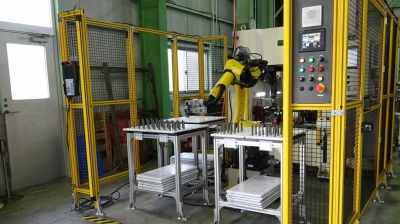

ロボットシステムの立ち上げに携わった立木大専務は「ロボットシステム導入以前の設備も自動機ではあった。しかし、老朽化により稼働率が上がらず、メンテナンスに人手も時間も取られていた」と話す。当時の自動機は、地元の機械メーカーに発注した1点ものの設備。導入から約40年が経ち、限界を迎えていた。メンテナンスや設定を試行錯誤して一旦うまく流れても、なぜトラブルが解消したのか、技術者自身にも分からないほどだ。

当時の生産能力は、1日24時間かけて20~30万枚が精一杯。現在の3分の1にも及ばない。オペレーターの高齢化も進み、そのままではまともに生産できないところまで追いつめられていた。「ロボットシステムの開発にめどが立った時、既存の自動機をいくつか残すこともできたが、廃棄を決めた。以前の設備を使い続けるメリットがなかった」と話す。

当時の自動機と現在のロボットシステムの両方でメンテナンスや運用全般を担う製造部の久保田剛士課長は「自動機は1点ものなので、開発費がものすごくかかる。部品の在庫も多く確保しなければならないし、運用のノウハウを他から学ぶこともできない。設備更新にあたり、自動機を新開発するのは不可能だった」と振り返る。

苦心の末、さまざまな課題を解消

ロボットシステムの導入を決めたのは2018年。開発は難航を極め、「開発を進めるのも地獄、元の設備を使い続けるのも地獄というありさまだった」と立木専務。貝殻の形状や大きさが一つずつ異なることが、開発を難しくする最大の要因だ。ビジョンセンサーを使った画像認識技術を用い、貝殻を吸着して搬送できるようになったが、しきい値の設定が難しい。久保田課長は「いい塩梅の設定を見極めるまで、かなり苦労した」と話す。19年にテスト用の1ライン目がほぼ完成。2ライン目以降を導入したが、またもや問題が。「同じ設定でも同じようには機能せず、ラインごとに微調整が必要だった」と言う。