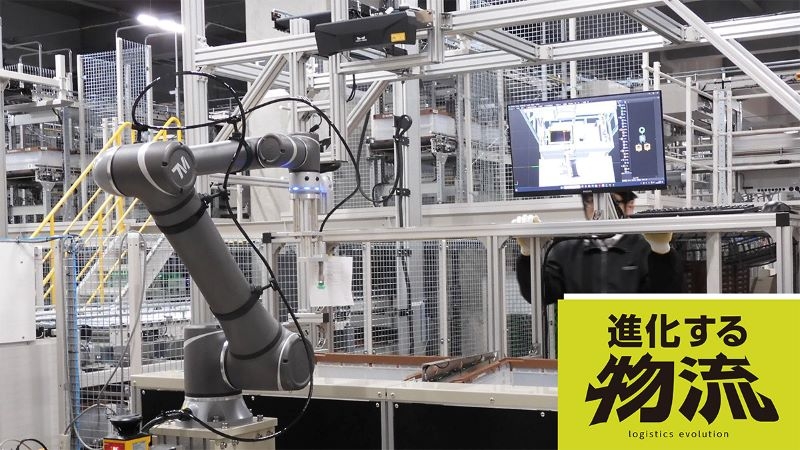

[進化する物流vol.17]人とロボットの役割分担でピースピッキングの負担軽減/山善ほか

山善と三菱HCキャピタル、ビックカメラの3社は共同で、協働ロボットを活用したピースピッキングの実証をした。経済産業省の委託事業の採択を受けて2023年11月から取り組みを開始し、24年3月に物流現場にロボットシステムを構築した。主に実施したのは、商材の形状などの諸要素がピッキングに与える影響の検証や、人とロボットが近くで作業するシーンでの安全性の確認など。物流現場の人手不足を解決するべく、本事業で得た成果を自動化しやすい環境づくりに生かす。

3社共同で物流現場の自動化実証

経済産業省の委託事業「令和5年度流通・物流の効率化・付加価値創出に係る基盤構築事業」では、人手不足が課題の物流施設で、業務を自動化しやすい環境の構築を狙う。

特に、受注に応じて在庫から商品を一つずつ取り出すピースピッキングに労力や時間がかかるとし、作業を自動化するための環境づくりには何が必要かを検証する。ロボットのみで完全に自動化するのではなく、人と協働ロボットで効果的に役割分担をして、業務に対する柔軟性やロボットシステムの費用対効果を高める点がポイントだ。

山善と三菱HCキャピタル、ビックカメラの3社は共同で本事業の採択を受け、今年3月に千葉県船橋市にあるビックカメラの物流拠点「船橋センター」で自動ピースピッキングの実証をした。

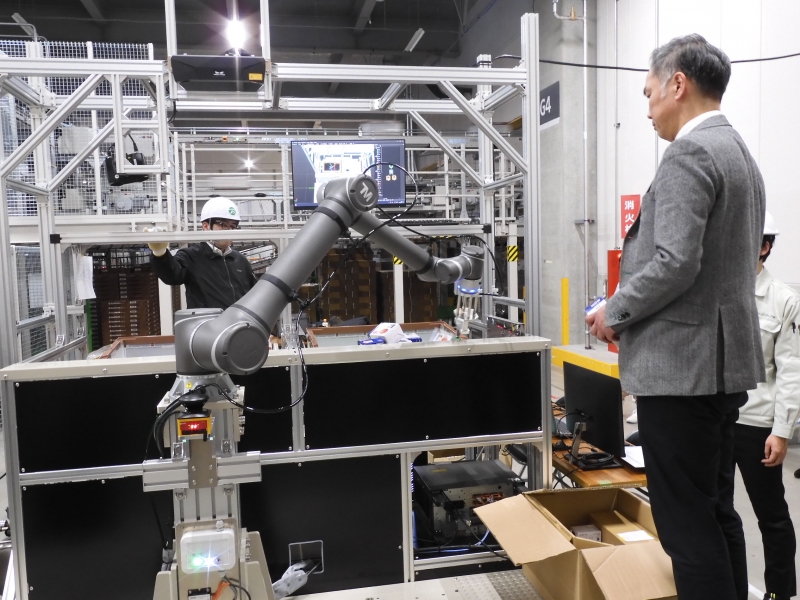

山善は主にシステムの実装面を担当した。トータル・ファクトリー・ソリューション(TFS)支社の北野峰陽課長は「まずTFS支社の技術サポート部で、システムの要件定義をした。さらに以前から協力関係にあるシステムインテグレーター(SIer、エスアイアー)とも連携し、システム設計や現地でのロボットティーチング(教示)、調整などをわが社が受け持った」と説明する。

三菱HCキャピタルはプロジェクト全体の管理を、ビックカメラは現場のデータの提供などを主に担当した。

ピッキングの成功率を上げるには

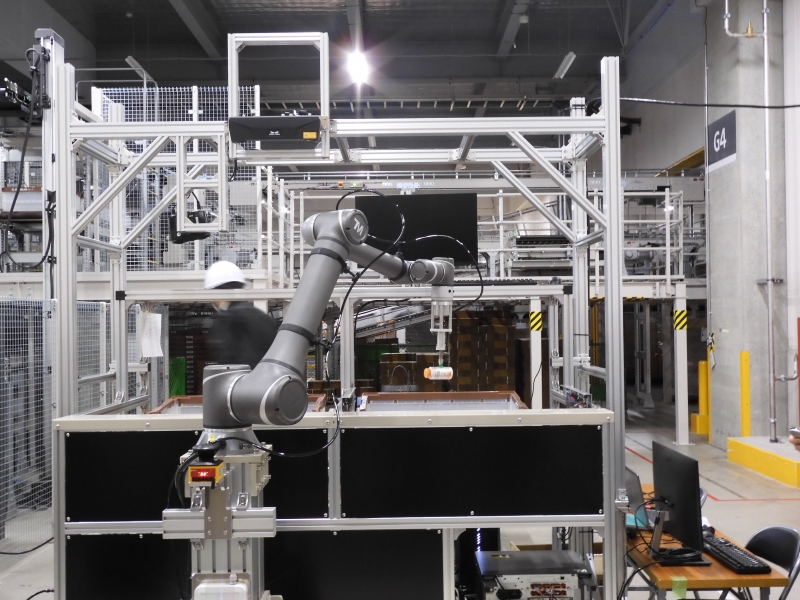

ビックカメラは物流拠点に搬送ロボットや自動梱包システムなどを導入しており、船橋センターでも自動倉庫を運用している。今回、自動倉庫のステーションが6カ所並ぶ横に協働ロボットを設置して検証した。

各ステーションでは、作業者が左から右のコンテナに商材を載せ換えていく。この作業を自動化するべく、協働ロボットの前にもコンテナを二つ設置した。角度や位置は実際のステーションと同じにし、複数種類の商材のピッキングを試した。商材の認識にはビジョンセンサーを使い、またロボットアームの先端には吸着パッドを搭載した。

三菱HCキャピタル事業研究・投資開発部事業開発グループの森田芳弘課長代理は「ものづくり業界では、搬送する対象物の種類が比較的限定されており、作業自体は単純な動きの繰り返しのため自動化しやすい。ただ、物流業界では不定形な物や表と裏で凹凸の差がある物などピッキング対象となる商材が多岐にわたるため、それらを確実に搬送できるかが難しい」と説明する。

実証では商材の形状やピッキングする際の向きなどに焦点を当てた。衣料用洗剤の詰め替え袋などは不定形かつ柔らかいため、ピッキングが難しい。他の商材のピッキングと同じ設定で試したところ、持ち上げられない場合や搬送途中に落としてしまう場合があった。そこでロボットの動作スピードを下げると、ピッキングの成功率が上がった。

ロボットがコンテナ内の商品をつかむ際、商品の向きがピッキングに影響するかどうかも検証した。例えば、包装された歯ブラシの裏側は平らだが、表側は凹凸がある。裏側を上に向けてコンテナ内に配置した場合は、ロボットが落とさず全てを移送できるが、表側を上に向けると吸着しづらくなる。またコンテナ内に複数の歯ブラシを重ねて置いた場合も取り逃しが発生した。

森田課長代理は「対象物の置き方によってはピッキングにミスが発生するため、前工程でコンテナ内を整理してロボットがつかみやすくするなどの工夫が必要と分かった」と話す。

人とロボットが補い合う

作業者がロボットの近くで作業する場合の導線や安全性、必要な措置などを確認し、人とロボットが補い合うような運用方法についても検証を進めた。例えばロボットが移送中に商材を落として停止した際、近くにいる作業者がその商材を処理した後、ロボットに再稼働の指示を出すような流れを実演した。ロボットを運用していると人のサポートが必要な場面は必ず発生するが、それをできるだけ減らすことが生産性の向上につながるという。このようにピッキングに影響する商材の諸要素や実際の現場に即した運用方法などを検証し、自動化しやすい環境をどのように構築すべきか考えた。物流拠点で本稼働する場合の問題は、時期や季節、その日の時間帯によって作業量にばらつきがあることで、ピークのタイミングを過ぎると手待ちが発生することもある。ビックカメラの担当者は「1日の作業量をならして考えると、今回検証したロボットの作業スピードでも問題ないように感じた。実際に運用する場合、ピーク時以外はロボットのみで、ピーク時は作業者を増員するなどの体制が考えられる」と話す。本事業の実証結果は経済産業省へ提出した後、4月以降に公開予定。(ロボットダイジェスト編集部水野敦志)