[ロボットが活躍する現場vol.33] ロボット切削で鋳物の砂型を直接造形! 次世代鋳造技術を共同開発/オークマ、木村鋳造所

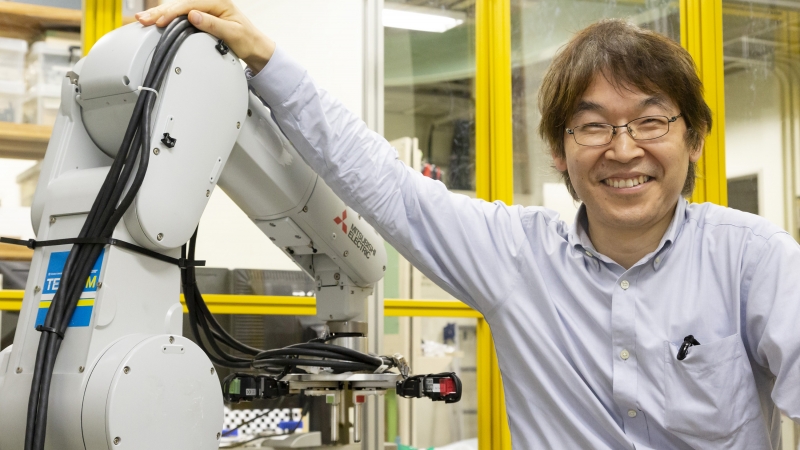

大手工作機械メーカーのオークマと鋳造部品メーカーの木村鋳造所(静岡県清水町、木村 寿利社長)は共同で、次世代鋳造技術を開発した。ロボットで砂型を直接切削加工し、上型と下型の精密な型合わせや中子(なかご、型の内部空間に収める鋳型部品)の挿入なども全て自動でこなす。人手不足など鋳造業界の課題を改善し、工作機械用鋳物部品の安定調達につなげる。「さまざまな工夫やアイデアを盛り込み、世界初のシステムを実現した。省人化やリードタイムの短縮などメリットは大きい」とオークマ製造本部の一木洋介生産技術部長は言う。

ロボットが砂型の造形も型合わせも

オークマと木村鋳造所は共同で、次世代鋳造技術を開発した。その技術を活用したシステムを木村鋳造所の群馬製作所に設置。昨年6月にシステムの開発が完了し、量産での稼働を開始した。

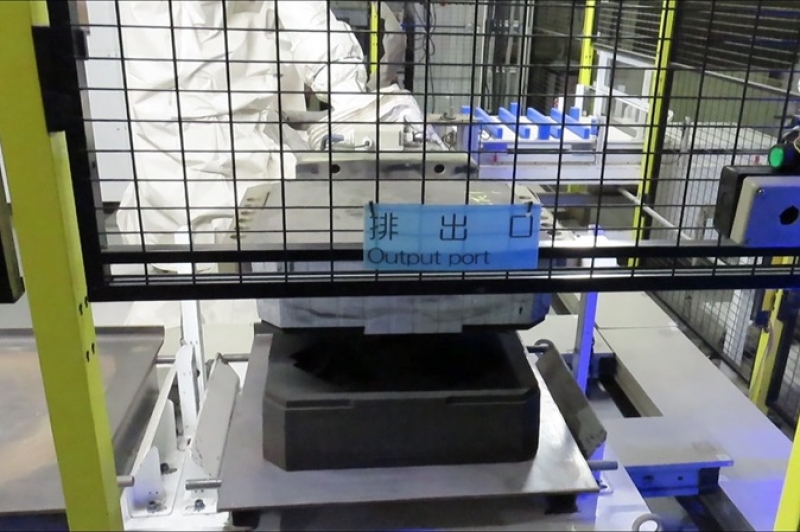

同システムではまず、バインダー(粘結材)が混ざった砂を500×500×140mmのブロック状に押し固める。次に回転工具を持たせたロボットでそのブロックに直接切削加工し、求める形状を掘り込む。そのブロックを無人フォークリフト(AGF)で隣の型合わせセルに搬送し、ロボットで上型と下型を組み合わせる。ロボットで中子を挿入することも可能だ。

砂型製作を完全に自動化でき、すぐ横に溶けた金属を注ぐ注湯場と鋳造後の取り出し工程を配置することで、少量多品種品の一貫生産を可能にした。

ブロックを切削する工程では加工後の砂が砂型のポケット内に堆積しないようにエアブローで除去することで切削工具の摩耗を抑制した。加工後の砂は回収し再利用する。また上型と下型の組み合わせには高い精度が求められるが、工作機械にも使われるタッチプローブ(接触センサー)を使うことでずれを0.5mm以内に収める。

「工作機械メーカーならではの発想も含め、数多くのアイデアを盛り込んでシステムを構築した。一つ一つの技術だけ見れば特別目新しい物ではないが、細かい工夫を随所に施しており、その組み合わせで世界初のシステムを実現できた」とオークマの一木洋介生産技術部長は言う。

データを一貫活用するDX

今回の取り組みはロボットを使った自動化であるとともに、「デジタルトランスフォーメーション(DX)の取り組みでもある」とオークマの一木部長は言う。

オークマでは部品を3Dデータとして設計する。一方、木村鋳造所は3Dデータを元に砂型を積層造形する特殊な鋳造方法を事業化するなど、以前から3Dデータの扱いには慣れていた。

そこで、部品の3Dデータを共有し、その後の各工程で活用することで製造工程全体の大幅な効率化を実現した。

例えば、鋳物を製造する場合、温度変化による収縮などがあるため、製造する製品の寸法や形状と、その製品を作るための砂型内部の寸法や形状は一致しない。そのため砂型は別途設計する必要があるが、製品の3Dデータをベースにすることで砂型設計の手間を大幅に軽減した。

また、砂型を切削加工する際の動作経路は、砂型の設計データを基に自動生成する。この動作経路をロボットプログラムに変換するソフトウエアは今回ロボットを納入した安川電機が開発したものだ。

その他、中子の挿入、上下の型合わせ、注湯、鋳造後の切削加工にも3Dデータを活用し、効率化を図る。