[特集 工場物流を刷新せよ!vol.6]配膳ロボットを工場に/三機・大野精工

搬送を自動化するマテハン機器は、コンベヤーや無人搬送車(AGV)、自律走行型搬送ロボット(AMR)などがある。技術商社の三機(名古屋市熱田区、木島正人社長)は、一風変わったAMRを工場向けに提案する。それは、飲食店などでも使われる配膳ロボットだ。料理の代わりに、加工した部品を載せて運べると考えた。大野精工(愛知県西尾市、大野龍太郎社長)の本社工場に納入し、加工エリアから検査室への搬送に役立てている事例を紹介する。

工場でも活躍する配膳ロボット

飲食店でロボットが席まで料理を運んできてくれる。日常生活で目にする自動化事例の1つと言えるだろう。その配膳ロボットを工場に導入し、工程間搬送を自動化するケースがある。

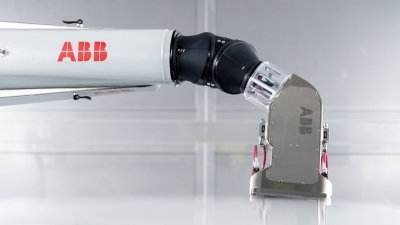

三機は工作機械や工具などを取り扱う技術商社だ。FA(ファクトリーオートメーション=工場自動化)向けの提案をする中でロボットも販売していたが、2018年から本格的に参入した。そこで協働ロボットに目を付け、海外のロボットメーカー3社と代理店契約を結んだ。

21年に配膳ロボットを開発する中国のPudu Robotics(プードゥーロボティクス)から連絡を受けた。吉田勝彦Creative Lab(クリエイティブラボ)室長は「今後は物流や搬送の分野でロボットを活用する流れが強まると考えていた時に、代理店になってほしいと打診があった。まだ日本に進出する前で、可能性を感じて話を聞くことに」と振り返る。

プードゥーロボティクスの配膳ロボット「BellaBot(ベラボット)」はネコの顔を模したタッチパネルが特徴的。円筒形状で、物を載せるトレーを数段備えている。吉田室長は「飲食店への導入が多いが、工場で部品の搬送のみを自動化したい場合にも向く」と話す。

何度も往復せずに済む

大野精工は精密加工やラップ加工を得意とする。22年の7月、本社工場にプードゥーロボティクスの「HolaBot(ホラボット)」を1台導入した。ホラボットはトレーが4段あり、積載質量は1段ごとに15kgで計60kg。加工した部品をトレーに載せ、検査室まで運ぶ。

ホラボットを導入するまでは、工場の加工エリアから検査室まで作業員が歩いて運んでいた。担当者5人に万歩計を付けて計測すると、全員で1日当たり約12km歩いていたという。「作業者への負担が大きく、時間も取られていた。搬送作業を自動化すれば、人はより付加価値の高い仕事に注力できる」(吉田室長)と語る。

ホラボットは加工エリア近くの所定の位置で待機する。作業員が完成品をトレーに載せ、一定数たまったらホラボットに移動を指示する。操作はタッチパネルで行き先を選ぶだけで良い。その後ホラボットは検査室まで、人や物を避けながら進む。前面の上部と下部に搭載したカメラで障害物を検知し、一時停止や旋回をして回避する。行き先に到着すると、専用のスマートウオッチに通知して検査担当者に知らせる。

吉田室長は「40mの距離を1分ほどで移動できる。物を運ぶときはゆっくりと、所定の位置に戻るときは速度を上げるなどの設定も可能」と説明する。また特定の場所に設置したタグにスマートウオッチをかざすと、ホラボットをその場に呼び出すこともできる。

工場でホラボットの検証を始めてから3カ月ほどの走行実験を経て、正式に導入した。センサーで自己位置の推定と周囲のマッピングをする「SLAM(スラム)」方式を採用しており、初期設定も難しくない。工場の壁沿いを移動するだけで平面の地図を作成する。あとは場所の登録や移動ルートを設定すれば完了する。

大野精工からは工場でホラボットが「大活躍している」と好評だという。バッテリーで約8時間稼働し続け、工場内を月当たり30km~40kmほど移動する。日々の業務の負担だった搬送作業を、ホラボットが人に代わってこなす。