[ロボットが活躍する現場vol.18]人の代わりとなり、厳しい目でチェック/大博鋼業

大博鋼業(大阪市西区、山口毅社長)は、自動車や建設機械の部品メーカーに向けて、切断加工した鋼材を販売する商社だ。鋼材を顧客が指定する長さにカットし、検査する工程に産業用ロボットを導入して出荷能力を向上させた。従来は検査の人手が足りず、切断機の稼働率が低いことが課題だった。自動化により人の目では判断できないさびや傷も判断できるようになった。

さびや傷のない鋼材が武器

大博鋼業は、大阪メトロ中央線と阪神電鉄の九条駅から徒歩5分の所に本社工場があり、そこからさらに徒歩5分ほどの位置に波除(なみよけ)工場を構える。この地域は大阪湾に近く、金属加工などの産業が盛んだ。同社はグループ全体で営業所を9カ所設け、自動車や建設機械などに使われる丸棒や角材などの鋼材を卸売りする。

「わが社の特徴は『磨(みがき)シャフト』と呼ばれる鋼材を取り扱うこと」と山口社長は言う。磨シャフトは金型から素材を引き抜く引き抜き加工済みの鋼材で、表面が滑らかで寸法精度も良く、使用することで顧客は加工の手間の一部を省ける。この磨シャフトを在庫し、迅速に納品する。

本社工場では丸棒タイプや六角タイプの鋼材を、波除工場では平角タイプの鋼材を扱う。

ロボットで効率化を図る

従来は鋼材を出荷するために、顧客からの要望に応じて切断機で鋼材を指定された長さに切断し、表面に傷やさびがないかを人の目で検査して梱包作業に移っていた。これまでは、切断も検査も一人で作業していたため、切断機の稼働率が約2割と低かった。「数百、数千のロットの鋼材を人力で検査すると、どうしても見落としが発生してしまう。これらの問題を解決するためにロボットの導入を決断した」と山口社長は振り返る。

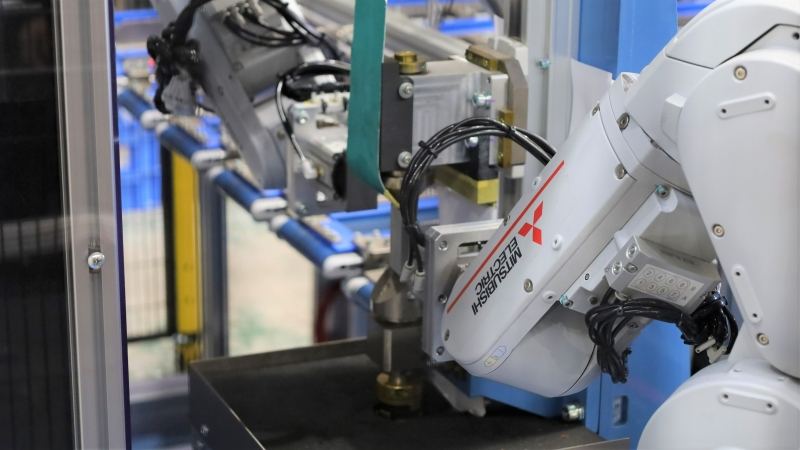

据え付けをしたのは2021年。初号機として平角タイプの検査作業をロボットやカメラを使って自動化した。システムインテグレーター(SIer、エスアイアー)のHCI(大阪府泉大津市、奥山剛旭社長)が設計、開発した。