[ロボットが活躍する現場vol.10]ロボットで大型ワークを切削加工/マリノプロジェクト

知識ゼロからの工作機械

1989年に会社を立ち上げるまでは鉄道会社に勤め、電車の電気系統の修理をしていた亀田社長。「車体パーツを作りたいとの思いが設立のきっかけだった」と振り返る。設立当初はナイフやサンドペーパーなどを使い、手作業でバンパーやボンネットの原型を製作していた。

ただ、手作業では完全にシンメトリー(左右対称)な形状を作れないのが課題だった。展示会で3次元CADや工作機械を見て「これなら図面通りの形状を作れる」と考え、2002年に知識も経験もゼロの状態で機械を購入。ところが、初めて買った中古機は精度が出ず、新品を買い直すことになった。今でも4台の工作機械が稼働し、小ロットの試作部品を加工している。

未知の設備でも使ってみたい

次に課題になったのは、車体パーツの型を作るには機械の加工室は狭く、いくつかのブロックに分けなければならなかったことだ。車体パーツは長辺が1、2mになることも多く「当時はブロックがそこら中に転がっていた」と話す。

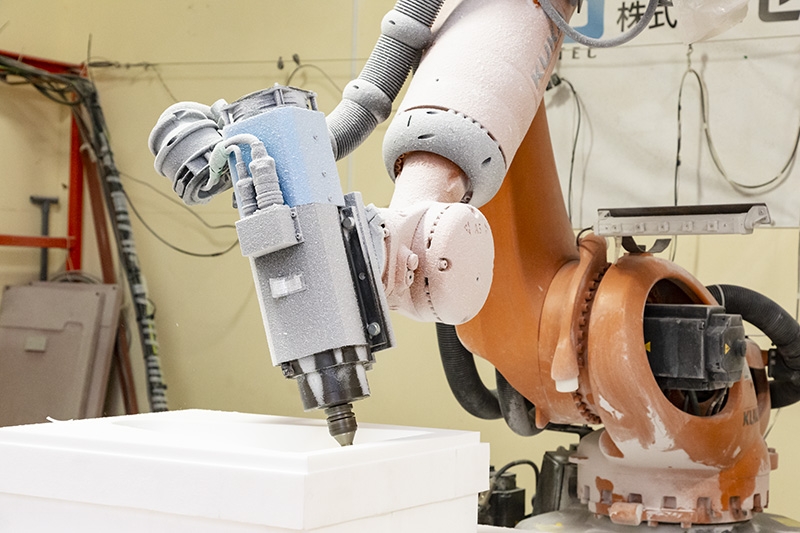

その課題を解決したのがロボットだ。大型の門形加工機は高額で設置場所にも困ることから、14年にロボットを導入した。

「ある展示会で、ロボットが地球儀の球面上にマジックで文字を書いているのを見て、マジックを工具に持ち替えれば加工できると確信した」と語る。

ロボット導入に合わせて、工作機械と同じGコードでロボットの動作をプログラミングする「KUKA(クカ).CNC」を導入。国内で切削加工向けにこのシステムを導入したのは同社が初めて。

自由曲面の加工中にロボットが停止するトラブルがあった時には、日本のサポートセンターでは対応しきれず「ロボットのチップとパスポートを持って、急いでクカ本社のあるドイツまで行ったことも」という。

未知の設備を導入すると運用が軌道に乗るまで苦労もあるが、「これからも柔軟な思考でいろいろな設備を使ってみたい」と朗らかに話す。