[ロボットが活躍する現場vol.3]ロボットを生かすには「標準化」が鍵【後編】/山田製作所

産業用ロボットを導入した現場をリポートする連載「ロボットが活躍する現場」。今回は愛知県あま市に本社を置き、円筒形状のワーク(被加工物を意味するワークピースの略)などの研削加工(回転砥石<といし>でワークの表面を仕上げる加工法)を得意とする山田製作所を訪ねた。山田英登社長は「誰でも高精度な加工ができること」を戦略に掲げ、作業の標準化に10年以上前から取り組む。加工条件のデータベース化などを通じ、ボタンを押すだけで誰もが高精度で加工できるような体制を整えた。2台のロボットシステムを導入したのも、標準化の取り組みの一環だ。

職人に支配されない経営を

円筒形状のワークなどの研削加工を手掛ける山田製作所(愛知県あま市、山田英登社長)。

前編では、2017年と18年にそれぞれ導入した2台のロボットシステムの概要や、現場で活躍する若い女性従業員が非常に多いことなどを紹介した。

それが山田社長の戦略であることも。

では、山田社長の戦略とは何か?

「誰でも高い精度で研削加工ができること」と端的に言い切る。

仕上げ加工の一つである研削加工は、ノウハウがものをいう。それだけに、現場では腕利きの職人が真剣な面持ちで機械と向き合う光景をイメージするかもしれない。

だが、山田社長は「職人がいなければ仕事が回らない状況はよくない」と述べる。「それは裏を返せば、自社の経営が職人に支配されるということ。こうした会社が永続的に発展できるかと言えば、難しいだろう。だからこそ、加工機のボタンを押すだけで誰でも高精度にワークを加工できる仕組みを作るべき」とも話す。

誰でも±1μmの精度で加工

ボタンを押すだけで、マイクロメートル(μm、1000分の1mm)単位の高い精度でワークを加工するにはどうすべきか。

山田社長が考えた末に導き出した答えが、作業の「標準化」だった。誰でも高精度な加工ができるよう、10年以上前から標準化に取り組み始めた。

同社も当時は、特定の職人にしかできない仕事が多く、経営が職人に左右されがちだった。この状況を打破しようと、山田社長は職人が保有していた技能の標準化に力を注いだ。例えば、どんな素材のワークを、どういう砥石を使い、どういう条件で加工するか――こうした加工条件のデータベース化に努めた。

「標準化を進め、まずは若い女性の採用に、最終的にはロボットの導入につなげる。誰が加工しても±1μmの寸法精度を出せるようにする」と山田社長は意気込む。

製造業の経験がなかった若い女性が現場で多数活躍しているのは、山田社長が率先して標準化を進めた結果だ。一部のワークの加工では、入社間もない女性でも±1μmの寸法精度を実現するという。

まずはやってみること

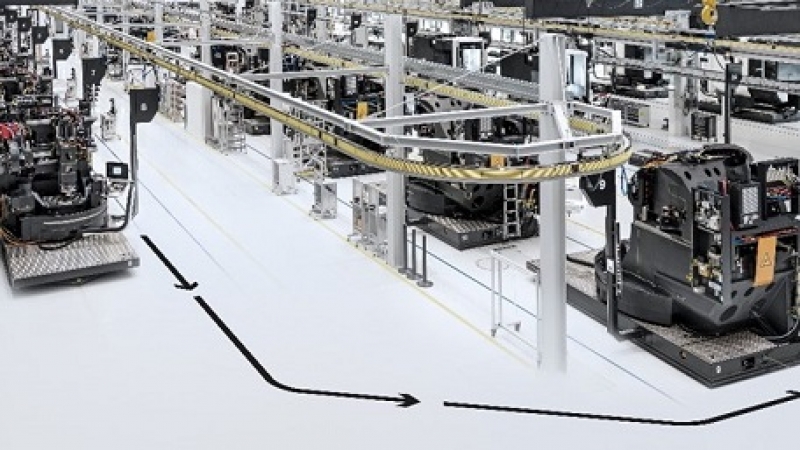

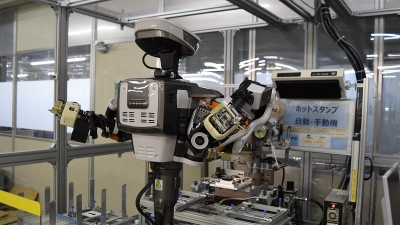

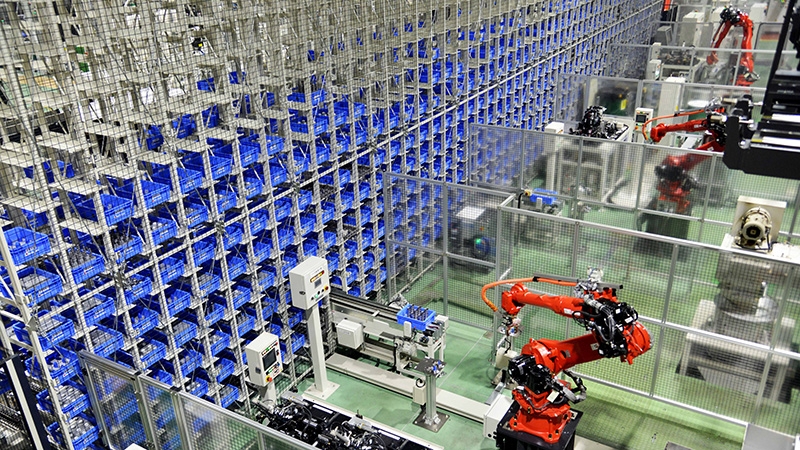

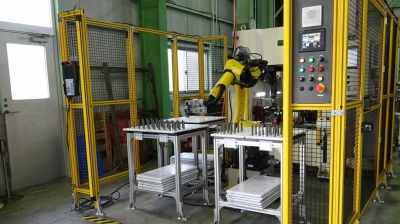

標準化の取り組みの一環で、17年と18年に1台ずつ、計2台のロボットシステムを導入。従来は人の手作業だった円筒研削盤へのワークの供給や搬出を自動化した。

山田社長は、ロボット導入のポイントを「機械内でいかに完結できるかが勝負。『この機械、この条件で加工すれば±1μmの精度が出せる』といった形で、ワークの精度をしっかりと担保できなければ、ロボットを使った自動化は難しい」と説く。

同社が現在、ロボットシステムを有効に使えるのも、標準化を通じて誰もが±1μmの精度でワークを加工できるから。ワークを円筒研削盤にセットし、ボタンを押す役目が人からロボットに変わっただけだ。

2台のロボットシステムを運用してから約4カ月が経った。ロボットは夜間も稼働するため、人が手作業でワークを供給していた時に比べ稼働時間が大幅に伸び、結果的に1日当たりの生産量が飛躍的に増えた。

「何よりもまずはやってみることが重要。ロボットは使ってみないと分からないことが多い。当社も実験的に2台のロボットシステムを導入したが、確実に成果を上げている」と山田社長は主張する。