[ロボへの道も一歩からCase.1-⑤]どう置くんだ、ストッカー!?/サンエース編

「ロボへの道も一歩から」では、産業用ロボットを初めて導入しようとする会社に記者が訪問、その課程で起きた出来事や苦労などを紹介する。何度も足を運び、ロボットの導入までを追いかける。まだ進行中の計画を取材するため、何が起こるのか誰にも分からない。第5話は、自動化で最も頭を悩ませているというストッカーの話。

やってみて分かるSIerのすごさ

【前回までのあらすじ】

水栓金具などの検査や組み立てをするサンエース(岐阜県各務原市、藤田斉社長)は、配管に使われる製品(エルボ)の水漏れを確認する検査の自動化を進める。システムインテグレーター(SIer、エスアイアー)に頼らないロボットの導入を検討しており、すでにロボットを選んで購入。納品されるまでの間に、エルボが収められるストッカーをどう置くかについて考える。しかし、これが最も頭を悩ませていると担当者の斉藤さんは話した。

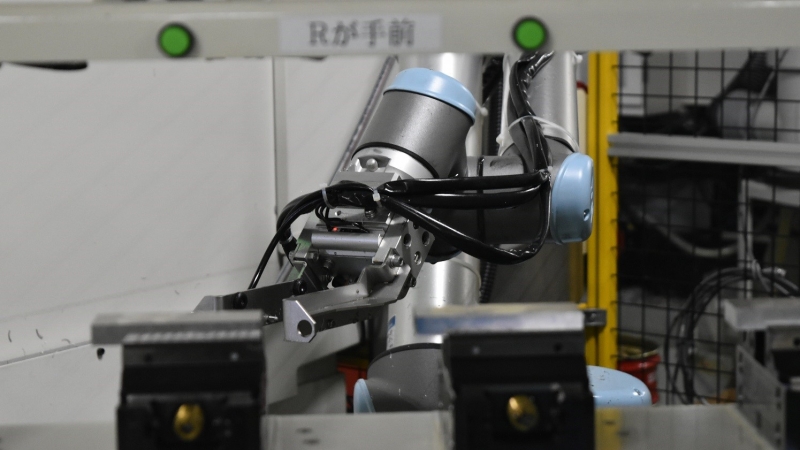

ロボットの動作は、ストッカー(箱)からエルボを取り出し、検査機へセット。検査後にエルボを取り出して、別のストッカーへ入れる。それを繰り返す。

何時間も連続して動かすには、ストッカーに大量のエルボを用意する必要がある。また、簡単に取り出せる置き方にしなければ、エラーが起きてロボットが止まってしまうかもしれない。コストを抑えながら、ロボットが取りやすいストッカーの置き方を考える必要があった。

「最初はストッカーを10段ほど重ねて、上から取り出し、なくなれば段々と下へ、そんな感じで考えてました」(斉藤さん)

しかしエルボは鋳物品で1つ200gほど。1つのストッカーに60個入っており、10段積むと総重量は90kgになる。真っ直ぐ積んでも、重さで少しずつ傾いたり、ゆがんだりしてしまう。1段目と10段目の位置ズレを計算すると2~3cmだった。支えを取り付けても、どうしてもズレが生まれる。

この方式には別の問題もあった。段数次第でストッカーの高さが変わるため、取り出し動作を設定する場所が増えてしまう。つまり10段積むと、600カ所の場所を指示する必要がある。しかも積み上げたことによるズレも生じてくる……

「600カ所はさすがに面倒ですね」(記者)

「そこまでロボットに細かく指示しなくても動いてくれる方法がいいですよね。なので、積み上げる量を減らして、必要なストッカーだけ所定の位置に持ってくる形を作れればいいのかな、と」(藤田社長)

「ストッカーの位置が決まっていれば、60カ所の指定で済むわけですか。なるほど、確かにそれなら、できそうな気もしますね! それでいい方法は見つかりましたか?」(記者)

「リフター(昇降機)を導入します」(斉藤さん)

「物を上げたり下げたりするあれですか?」(記者)

「はい、油圧で昇降するリフターを購入しました。まだ届いてないですが」(斉藤さん)

想定しているのは①リフターの上にストッカーを8段重ねる②上の段から取り出す③空になったらロボットがストッカーをどかす④リフターが下の段を所定の高さまで持ち上げる――。この方法ならロボットは常に同じ位置で作業できる。

「検査後は、取り出す時とは逆の手順で詰めていくんですか?」(記者)

「斉藤さんはそうしようと考えてますね。私も欲を言えば、収める所までやりたいですが、個人的には最初はそこまでしなくていいかな、とも思ってます」(藤田社長)

いきなり高度な自動化システムを目指す必要はなく、走りながら改善すればいいと考える藤田社長。最初は、エルボが傷つかないレベルで仕切りのない箱に入れて、後で人間が外観検査をしながらストッカーに詰めるイメージという。

「取り出すよりも、収める方が難易度は高いですからね」(斉藤さん)

一方、最初から高度なシステムを作りたい斉藤さんとしては、社長の方針に完全には同意できないが、「致し方ない」といったところだ。

同じ企業の記事

>>[新連載・ロボへの道も一歩からCase.1-①]やっぱりコロナはキツかった/サンエース編

>>[ロボへの道も一歩からCase.1-②]ベテラン斉藤さん現わる!/サンエース編

>>[ロボへの道も一歩からCase.1-③]SIer不在で進行中/サンエース編

>>[ロボへの道も一歩からCase.1-④]ロボ決まる/サンエース編

>>[ロボへの道も一歩からCase.1-⑥]ハンドの爪、削ってます/サンエース編

>>[ロボへの道も一歩からCase.1-⑦]ロボ、ついに降臨!/サンエース編

>>[ロボへの道も一歩からCase.1-⑧]立ちはだかる干渉の壁/サンエース編

>>[ロボへの道も一歩からCase.1-⑨]作業の選択と集中/サンエース編

>>[ロボへの道も一歩からCase.1-⑩]まずは一通りできるように!/サンエース編

>>[ロボへの道も一歩からCase.1-⑪]ロボが動く時…/サンエース編

>>[ロボへの道も一歩からCase.1-⑫(最終回)]ロボットのある日常へ/サンエース編