[SIerを訪ねてvol.10]3Dばら積みピッキングで注目集める新会社【前編】/トキワシステムテクノロジーズ

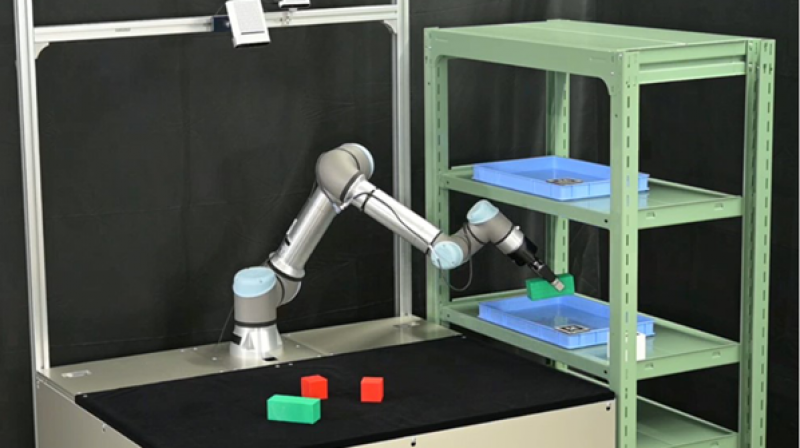

新システムを開発

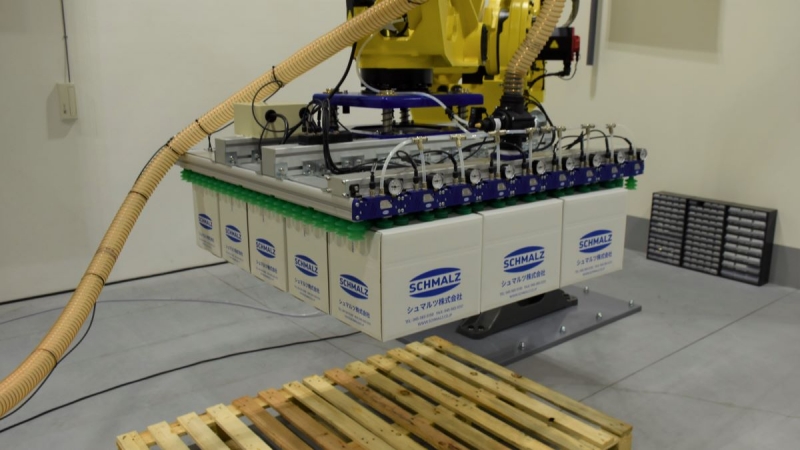

もう一つは、ボルトや円柱形状の部品のピッキングに特化したシステムだ。

最大の特徴は、取り出す部品の形状や長さなどの情報をビジョンセンサーに登録する「部品登録」と呼ばれる作業が要らないこと。

「部品登録は非常に手間がかかる。だが、わが社のシステムでは、独自開発の『位置姿勢認識アルゴリズム』というソフトウエアにボルトや円柱形状の部品のデータをすでに登録してある。そのため、ボルトや円柱形状の部品なら部品登録をしなくても、その形状をビジョンセンサーがちゃんと認識するので、現場でも簡単に使える」と今井社長は利点を説明する。

複数の径や長さのボルトが一つのトレーに入り混じっていても、径や長さごとに仕分けて整列させることができる。

ボルトと円柱形状に特化したピッキングシステムはこれまで、低価格で導入できるのが売りのスカラロボットを使ったものだけだったが、19年7月には6軸の垂直多関節ロボットを使った汎用性に優れるシステムも新たに開発した。

垂直多関節ロボットを使ったシステムには、独自開発の「モーションプランニング」という機能を取り入れた。干渉を回避しながら、部品を取り出す経路を自動生成できる。

「干渉しそうな部品はこれまで、取り出すのをスキップして他の部品を取り出していた。だが、経路生成の機能があればロボットが自ら最適な経路を考えてピッキングするため、障害物と干渉しそうな部品の取り出しにも対応できる」と今井社長は話す。

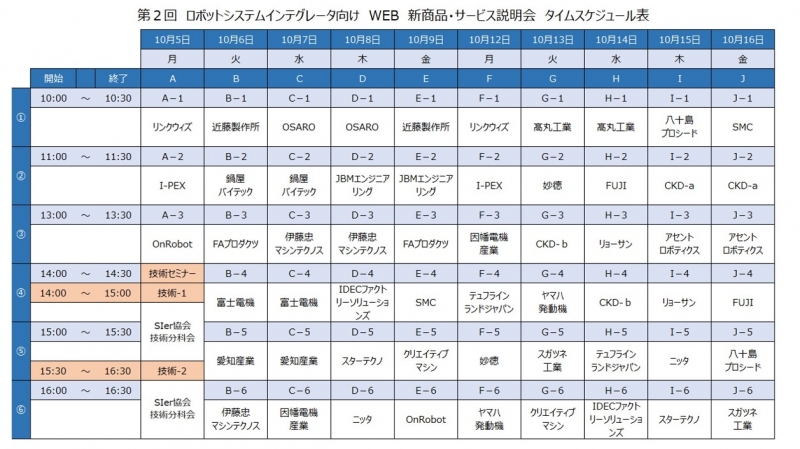

この新開発のシステムは、19年9月18日から名古屋で開催される展示会「第2回名古屋ロボデックス」で初披露される。現在はボルトや円柱形状の部品にしか対応していないが、20年1月には立方体やナット形状の部品にも対応する予定だ。

ばら積みピッキングは、どの部品を取り出すかをロボットが自ら判断する。それだけに、「つかみそこなうこともあるのでは」との懸念が抱かれる。

だが、今井社長は「ある部品を取り出すためにハンドをトレーに突っ込んだ時に、別の部品にハンドが当たって取り出したい部品の位置がずれ、結果的につかみそこねるケースはあるが、ほとんどの場合はちゃんとピッキングできる」と語る。

展示会では大きな注目

ここまでは、TSTが開発した3Dばら積みピッキングシステムの概要や特徴を、動画を交えながら紹介した。

TSTは会社設立からまだ1年半しか経っていないが、3Dばら積みピッキングのシステム構築の担い手として大きな注目を集めている。

これらのシステムをどのようにPRしているのか。後編ではTSTと常盤産業の営業戦略や今後の展望などを中心に解説する。

(ロボットダイジェスト編集部 桑崎厚史)