ロボットで溶接、塗布!/ロボット活用が進んだ分野に学ぶ

同一ロボで2パターンの溶接を実演

ロボットによるレーザー溶接には、主に2つの方法がある。これまで見てきたような、①対象物を固定し、ロボットにレーザーヘッドを付ける方法と、②レーザーヘッドを固定しロボットが加工物を把持して移動させる方法、の2つだ。

溶接ロボットのシステム構築が得意なマツモト産業(大阪市西区、吉田充孝会長兼社長)は、同一のロボットで2つの方法を交互に実演した。展示担当者は「溶接やレーザー加工でさまざまなシステム構築ができることを示したい」と展示の意図を語った。

板材や自動車ボディーなど対象物が大きく広い場合は①の加工が良い。他方、棒材など溶接する部分が長い場合は②のほうが、均一な溶接ができる利点があるという。実際に加工サンプルを見た来場者からは、「人間よりも加工品質が良い」との声が挙がった。「ロボットでの溶接は①②を問わず、ヘッドや対象物の移動速度が一定で均一な溶接ができるために人手よりも安定した品質になる」と展示担当者は胸を張る。

塗装分野でもロボットが活躍

高機能素材Weekでは樹脂、金属、セラミックスなど素材の展示だけではなく、素材の加工法の展示も目立った。その中でも来場者が集まったのは、加工作業の省力化や自動化の提案だ。

高機能素材Week内で初開催の「高機能塗料展」では、ロボットによる塗布作業が注目を集めた。塗布作業では対象物に塗料を吹き付けることが多い。そのため、塗料が内部に入り込まない防爆仕様の専用ロボットが使われる。

タクボエンジニアリング(東京都品川区、佐々木栄治社長)は、東芝機械と共同開発した塗布専用のロボット「スワン」を展示した。塗布作業では、塗料の付き具合にむらが生じないように塗装したい製品を複数付けた器具を回転させ、そこに塗料を吹き付ける。

スワンはスプレーガンを持つロボットであると同時に、塗布する製品を回転させる機構も備えるため、1台を導入するだけで塗装の自動化が完結できる。もちろん搬送装置との組み合わせも可能で、展示では搬送装置「コ・スワン」などと連動した。

また今回展では、ロボットが持つスプレーガンに塗料を供給する新たな方法を提案した。塗料の容器とスプレーガンが一体となった「ホースレスガン(仮称)」を開発。従来はロボットから離れた場所に置いたタンクに塗料を入れ、タンクとスプレーガンをホースでつないだ。色を変えるたびにホース内部の洗浄が必要で、ホース内の残った塗料が無駄になった。そこで、取り換え式の塗料パックを搭載できるスプレーガンを開発し、ホースを無くした。「塗料の無駄を減らすだけでなく、ホースによる制約も無くなりロボットの動きの自由度も広がった」(説明員)。塗料パックを自動交換する装置も展示した。

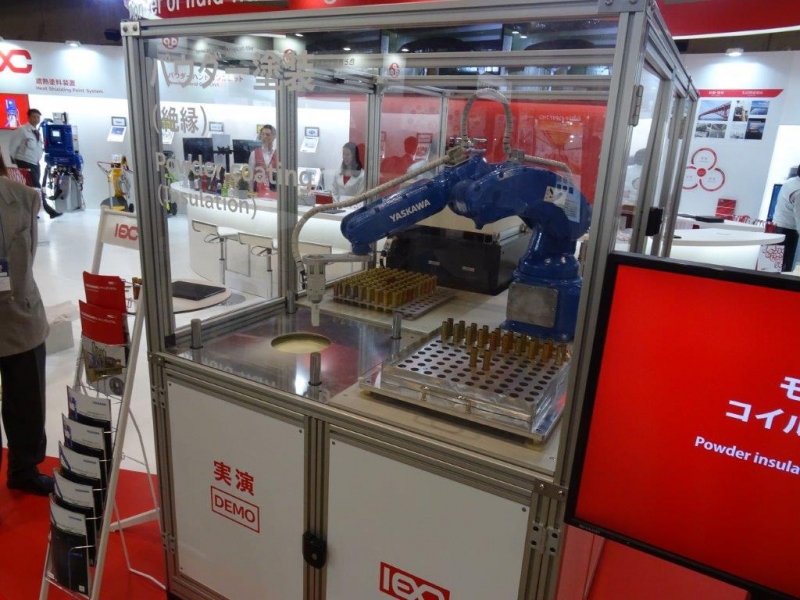

絶縁材の塗布にも挑戦

塗布には、吹き付ける以外の方法もある。

塗装システムの構築が得意なIEC(名古屋市名東区、青木秀人社長)は、電子部品に絶縁被膜を塗装するロボットシステムを参考出展した。絶縁被膜は部品を塗料の中に浸して塗布するケースが多い。ただ、同一部品上に絶縁する部位と通電させたい部位があり、部品全体を浸すことは少ない。塗装の境の要求精度は1mm程度という。

塗料に部品を浸すこの作業をロボットにさせた。説明員は「絶縁用の塗料は成分が沈殿しやすい。むらを無くすため常に塗料をかき混ぜる必要があるが、かき混ぜつつも塗料の上下動を1mmに抑える装置の開発に苦労した」と語る。

複数の加工サンプルを横から見ると、それぞれの部品の塗装の境界がきれいにそろっていた。「自動車の電動化が見込まれ、電子部品の需要が高まる中、人手だけでは絶縁塗料の塗布は追い付かない」と同社は実用化を急ぎ、撹拌(かくはん)装置と多軸ロボットを組み合わせたパッケージでの販売も視野に入れる。

溶接や塗装などロボットの導入が先行する分野での提案を見てきたが、会場では中小企業のロボット導入を促進させる提案が目立った。今回取り上げたパッケージ化やティーチングの簡略化、運用コストの低減、1台で複数の作業ができるようにすることなどは、いずれも中小企業にも使ってもらうためのアプローチと言える。

溶接や塗装でもロボットの導入は大手中心で、中小企業にいかにロボットを使ってもらうかは、対象業界や用途を問わない課題と言えそうだ。

(ロボットダイジェスト編集部)