[ロボットが活躍する現場vol.29] 東北に建てたスマートファクトリー/三井屋工業

工程内検査で生産性を向上

綿密に構想を練ったコンセプトが結実し、生産性の非常に高い工場になった。1日の生産量は、内外装部品を合わせて4900個。本社で同等の生産をすると24人必要だが、東北工場はその半分の12人でできる。課題だった品質不良率も正確に把握できるようなった。工場の省エネルギー化も実現しており、製品1つ当たりの生産にかかる消費電力を従来比で40%削減した。

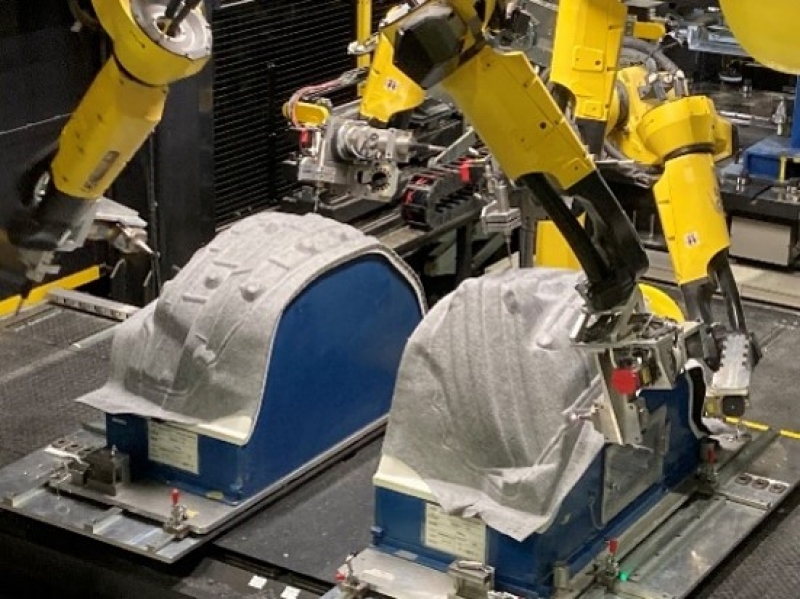

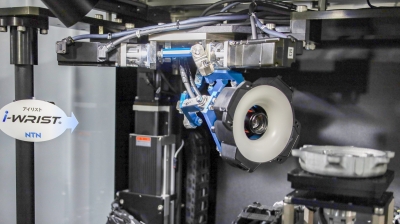

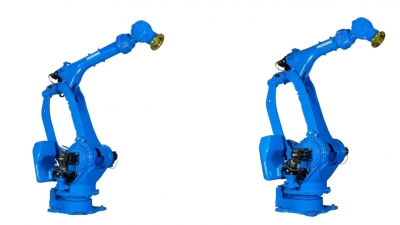

自動車の内外装部品は、加熱した樹脂をプレスして成形する。加熱と成形、切断、搬出をする特注の加工機を工場内に2台置く。それぞれにファナックの垂直多関節ロボットを10台組み込んでおり、ハンドに取り付けた超音波カッターで成形した素材をカットする。その際カッターの負荷電圧を計測し、製品に欠肉がないかを検知するシステムを導入した。欠肉部分をカッターが通過すると空振りしてしまい、電圧値が変化する。その値が設定したしきい値を超えた場合に、不良として検出する。

東北事業部の奥田照彦本部長は「作業者の熟練度で差が出る目視検査と比べ、不良の検査漏れも起きない。検査時間を大幅に短縮できた」と語る。

搬送作業は3台のAGVに

既存の工場では搬送作業も大きな課題だった。

本社工場で完成品や切断した後の廃材の搬送を5人ほどでしており、1人あたり1日で約6000歩移動している。作業者の負担を軽減するため、東北工場にAGVを3台導入した。1台は完成品を、もう1台は廃材を運ぶ。残りの1台は予備として、他の2台が充電する際などに仕事を代わる。AGVに搬送作業を任せることで、東北工場の作業者の移動量は1日あたり500歩ほどに抑えられた。

AGVの導入にあたり、工場内を加工エリアと搬送エリアに分けて導線を整理した。搬送エリアの床面に2次元コードを設置しており、AGVはそれを認識して動く。経営企画室の近藤啓二プロジェクトマネジャーは「東北工場の加工エリアは生産量に応じて拡大できるようにしており、頻繁なレイアウトの変更がある。その変化に柔軟に対応できる」と説明する。

縦に3つ、横に4つの計12カ所に2次元コードがあり、加工エリアの拡大に合わせて進行ルートを変える。近藤マネジャーは「搬送の自動化で、人はより付加価値の高い作業に注力できるようになった。本社工場にも導入したいが、導線の確保や床面の整備など課題は多い」と話す。