[ロボットが活躍する現場vol.28] いずれ来る人手不足に備えて/オースズ

開発期間は約1年

鈴木博樹取締役兼統括部長と山本聡一技術部テクニカルマネジャーが中心になり、自動化システムを構築した。2人は電機関連の知識があったとはいえ、産業用ロボットに触れるのは初めて。まずロボットの講習を受けるところから始めたという。山本マネジャーは「工場のスペースは限られており、コンパクトな設計にしなければならなかった。どの作業を自動化すべきか、綿密に構想を練った」と振り返る。

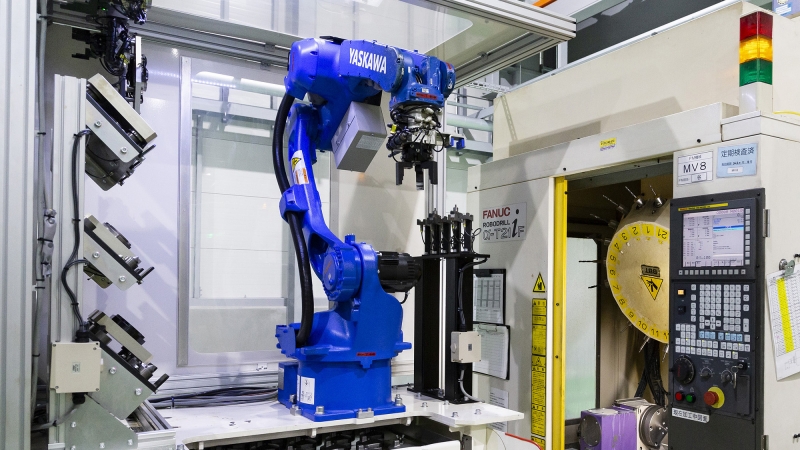

システムの設計は約2カ月間、通常の業務と平行して取り組んだ。パーツフィーダーなどを導入するとより広いスペースが必要になるため、部品の供給だけは人手でするように工夫した。ロボットはコンパクトさを重視し、ヤマハ発動機の製品にした。据え付けは問題なくできたが、ロボットの動作のプログラミングが特に大変だったという。山本マネジャーは「ロボットが思っていたのと違う動きをした時に、原因の特定に時間がかかった。カシメ機やトルク測定機との連携も難しかった」と話す。動作の微調整を繰り返し、遂に完成した。開発期間は1年ほど。

稼働してから約5年たつが、大きな不具合は起きていない。「今までシステムが停止するような事態にはなっていない。小さな不具合はあるが、内製のため自分たちですぐに対応できる」(山本マネジャー)。

他にも自動化できないか

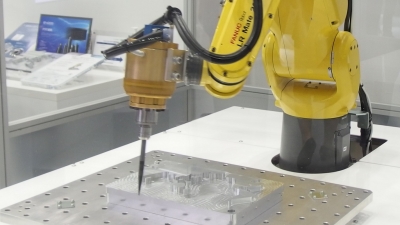

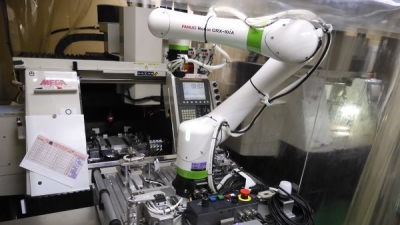

同社の自動化への意欲は高い。組み立て工程にとどまらず、さらなる自動化システムも開発中だ。次に目を付けたのは、プレス加工した部品を数えて梱包する作業。月当たり数十万個の部品を手作業で数えている。部品をコンベヤーで流し、ロボットでピッキングして自動化できないかと考えた。既にシステムの設計は済んでおり、ファナックのパラレルリンクロボットも納入された。開発を主導する濱田優治技術部チームリーダーは「やはりプログラミングが一番の課題。不安もあるが、がんばりたい」と意気込む。自動化システムを内製することで、ノウハウが社内に蓄積される。組み立て工程のラインは自動化システムを導入したラインを含めて5つある。他の手作業の組み立てラインにもトルクの自動測定機を導入するなど、工程の一部の自動化も増やしている。鈴木社長は「作業工程を見直して効率化を図っても、手作業では限界がある。自動化システムを取り入れると、飛躍的に生産性を上げられる。大規模なシステムが導入できなくても、限られたリソースで生産性を高める余地は十分にある」と話す。(ロボットダイジェスト編集部水野敦志)