[SIerを訪ねてvol.31]経験生かして金属加工に特化/山本金属製作所

ロボットと工作機械をリンクさせる

金属加工に特化したインテグレーションをするためには、単純作業の繰り返しだけでなく、加工の良し悪しに応じてロボットを動作をさせることも必要。それを実現するのが、同社が開発した工作機械のコンピューター数値制御(CNC)装置向けのリアルタイム監視ソフトウエア「Advanced Control(アドバンストコントロール)」だ。

工作機械のCNC装置から送られてきた加工状況などの情報を受け、状況に合った適切な動作を工作機械とロボットに指示する。例えば、切削工具の破損などが原因で顧客から要求された品質に満たない加工対象物(ワーク)が出た場合は、ロボットが自動でそのワークを取り除く。山本課長は「加工状況を即座にデータ化するため、異常が発生したらすぐロボットに動作を指示できる」という。

製造ラインを丸ごと販売

同社は、2024年度に岡山研究開発センターの敷地内に研究開発施設「クリエイションラボ」を開設する。同施設内に設置した標準仕様の製造ラインを顧客の要望を受けてカスタマイズし、それを丸ごと販売できる仕組みを構築する。

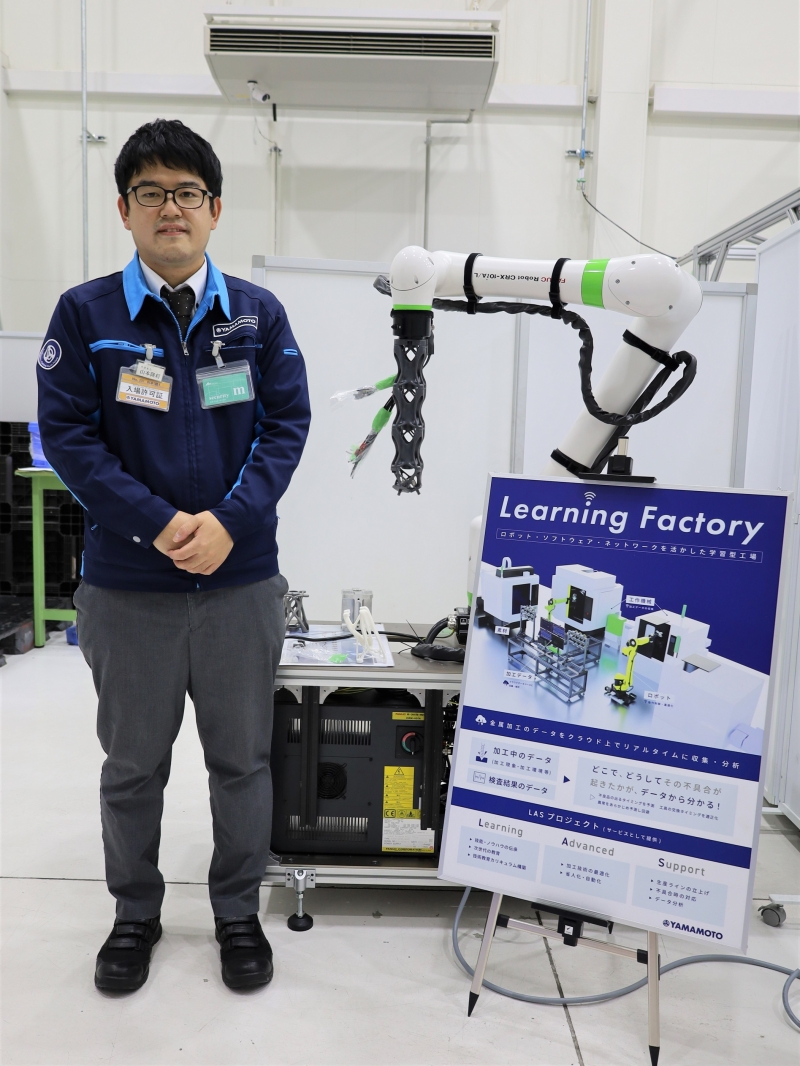

山本課長は「顧客から『工場内にロボットを導入した時のイメージが湧きにくい』との声をよく聞く。岡山研究開発センターなどの生産拠点を、顧客がロボットを身近に感じられる場にしたい」と力を込める。

将来に向けたコンセプトとして「Intelligence Factory(インテリジェンスファクトリー)2030」を掲げる。遠隔からの工程管理などの機能を強化して工場の無人化を目指す。2021年に開設したベトナム工場は無人化をテーマにした。ワークのローディングやアンローディング、パレット交換、工程間搬送などの工程をロボット化することで、作業者の介入が少ない製造ラインを構築した。また、機械加工のモニタリングで日本国内の拠点からでも加工異常を確認できるような生産ラインを構築した。今後はこうした取り組みを自社にとどめず、顧客にも提案していく。

(ロボットダイジェスト編集部 斉藤拓哉)