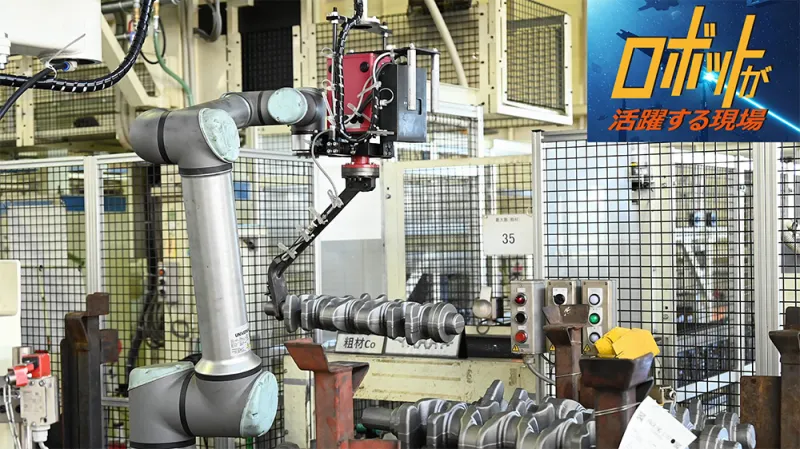

[ロボットが活躍する現場vol.54]“うそ”の保護停止を防いで安定稼働/豊田自動織機

愛知県半田市にある豊田自動織機の東知多工場(通称703工場)は、2023年に協働ロボットを組み込んだ自動化システムを導入した。10kg可搬の協働ロボットを使い、作業者にとって負担が大きかった重量物の搬送を自動化。導入から約2年が経過した現在も約96%の高い可動率を達成し続けている。703工場では既存の技術や内製した機構を組み合わせ、“うそ”の保護停止を抑制した安定的に稼働する自動化システムを実現した。

バランサーと組み合わせる

豊田自動織機の703工場はディーゼルエンジンの製造を主力とする。

23年に10kg可搬の協働ロボットを使った自動化システムを構築し、クランクシャフトの加工ラインに導入した。パレット(荷役台)にばら積みされたクランクシャフトの原型「粗材」をロボットがビジョンカメラで認識し、干渉(周囲との接触)なく取り出せるものからピッキングして加工ラインに投入する。

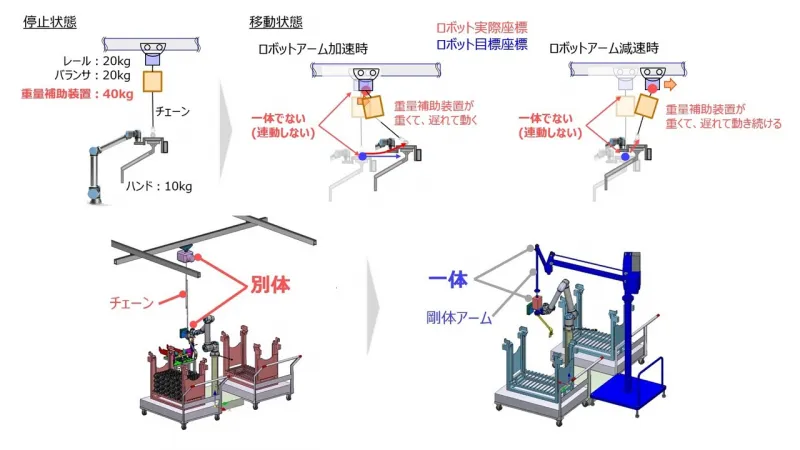

粗材の重量は1個当たり26kgで、可搬質量が10kgの協働ロボットでは本来搬送できない重さだ。そこで703工場では重量物の搬送をアシストするアーム型バランサーと組み合わせ、ロボットの可搬質量不足を補った。

“うそ”の保護停止を防ぐ

今回構築したシステムはアーム型のバランサーを採用したのが最大のポイントだ。従来はレール上を走行するホイスト(巻き上げ機)を使って手作業で加工ラインに粗材を投入していた。しかし、ホイストをそのままロボットに接続するとある問題が発生した。

ホイストはロボットとチェーン1本でつながっているため、ロボットが動き出してからホイストが実際に動き始める時間にずれが生じる。さらに、ひとたびホイストが動き出すと加速度がつき、ロボットが停止してもチェーンに引っ張られてしまう。これでロボットは人と接触したと勘違いして“うそ”の保護停止が起こる。

石原ワーキングリーダーは「アーム型バランサーの採用でロボットとの一体感を高められ、外力の発生による保護停止を防いだ」と話す。

また、外力を受けても保護停止せずに安定的に稼働させるため、どの方向に何N(ニュートン)の力をかけるかを数値で設定できる「力制御モード」を有する協働ロボットを選定した。

性能が約40%アップ

703工場に協働ロボットシステムを導入した背景には、製造現場を取り巻く人材不足の課題がある。ディーゼルエンジンの需要が継続する中、現在の生産能力を維持するためには人手による作業の自動化が急務だった。

エンジン事業部・生産技術部開発室開発第1Gの清水達也グループ長は「まずは作業者への負担が大きくかつ人に依存している工程から自動化しようと考えた」と話す。

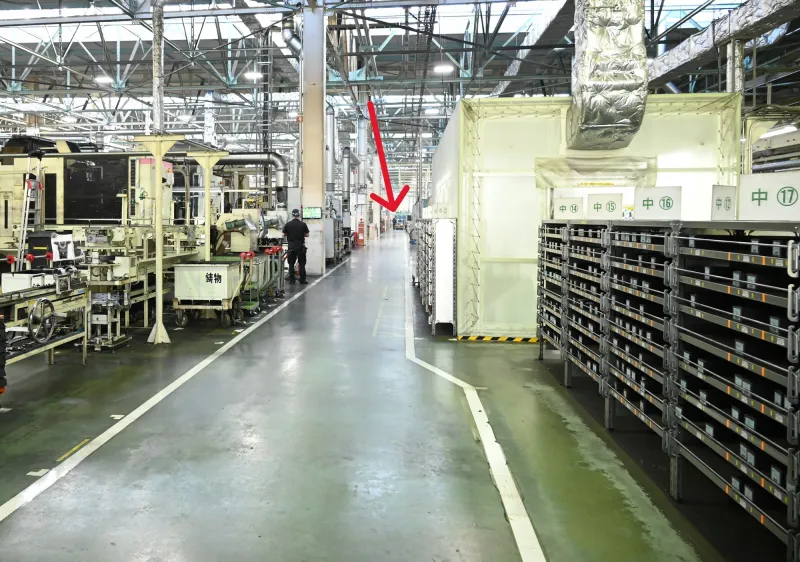

粗材を投入する作業者は普段、加工ラインから約120m離れた「品質チェック場」にいる。投入した粗材がなくなるとアンドン(電光表示板)が点灯し、作業者はその都度歩いて加工ラインに向かう必要があった。

エンジン事業部・製造第二部加工課の山田英貴課長は「粗材の投入頻度は不定期で、いつ呼び出されるか分からなかった。加えて、重量のある粗材がばら積みされており、崩れてけがをするリスクも少なからずあった」と振り返る。

23年にシステムの1号機と2号機を導入したのを皮切りに、24年には別工場に3号機を、今年に入り703工場に4号機を投入した。

石原ワーキングリーダーは「システムを実装するためには可動率約96%を目指す必要があったが、導入から2年たった今でもその水準を維持している。3号機は54秒に1本の粗材を搬送でき、1号機と比べて性能が約40%向上した」と胸を張る。

“人にしかできない作業”を自動化

703工場では次の自動化ステップを見据える。その1歩目としてエンジン組み付けラインに導入したのが、組み付け作業の異常検知システムだ。

清水グループ長は「人にしかできないとされている作業を今すぐ自動化するのは難しい。まずはそうした作業をサポートする技術を取り入れた」と話す。

エンジンの組み付けラインでは1000点を超える部品を組み付ける。従来、組み付け部品の不足や作業手順の誤りを全て設備で確認するのは難しく、人に頼らざるを得ない作業をなくせないのが課題だった。

本システムはカメラで組み付け工程をリアルタイムに監視し、作業者の動作から「欠品の有無」や「組み付け順の適否」を判断する。仮に間違った手順で作業をした場合、すぐにラインの稼働が止まる。

エンジン事業部・生産技術部開発・要素技術室開発1Gの浅井隆宏さんは「組み付け工程でのミスがかなり後の工程で発見される場合がある。本システムを活用すれば組み付け作業と確認作業を自工程内で完結できる」と話す。

703工場では今年9月から本システムを号口(量産ライン)で稼働している。

浅井さんは「今はまだ人によるダブルチェックが必要だが、最終的には本システムを組み付けの品質保証として活用したい」と展望する。

703工場では今後も製造現場の自動化を推し進める。まずは作業者にかかる負担が大きい作業から着手し、組み付けなど人が中心の工程でも段階的に自動化に取り組む構えだ。

(ロボットダイジェスト編集部 平川一理)