協働ロボットのブレーキ材に新素材/スターライト工業

スターライト工業(大阪市旭区、西郷隆志社長)は、協働ロボットの関節保持や緊急時の制動に用いるブレーキ材(摩擦材)として、非可食植物由来のバイオマスプラスチックを用いた新素材「X2101」を開発した。特許出願の後、昨年12月に展示会で初公開。来場者の反響や手応えを受け、量産技術の検討に入った。試作案件をこなし、3年以内の量産化を目指す。開発を主導した新歩推進ユニット先進材料開発第2チームの下川路朋紘さんは「環境に優しいプラスチックとして開発した先進材料の一つ。環境性能だけでなく、協働ロボットのブレーキ材として多くのメリットがある」と力を込める。

求められる摩擦係数は?

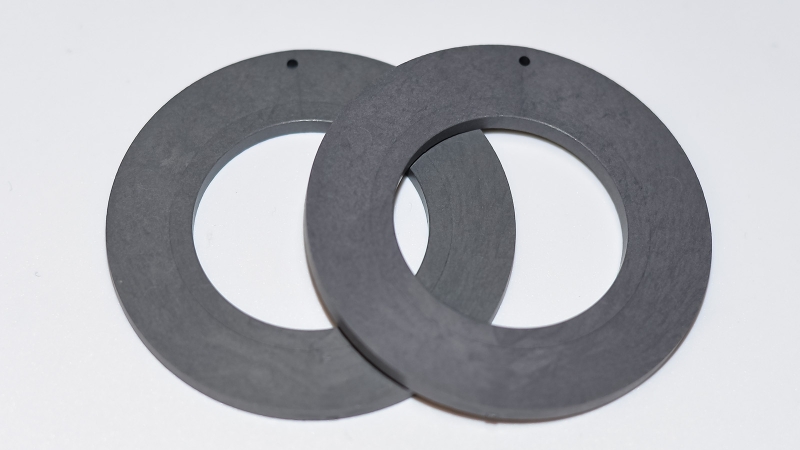

スターライト工業が開発した摩擦材「X2101」は、協働ロボットの関節を保持し、停電など緊急時に制動をかけるブレーキ材として開発した。

開発を主導した下川路さんは「ロボット業界を中心にヒアリングを実施し、摩擦係数が0.4程度で、温度変化の影響の小さいブレーキ用摩擦材の開発を目標に定めた」と話す。協働ロボットのブレーキ材にはフェノール樹脂系摩擦材を用いることが多く、摩擦係数は0.6を超えるものが多い。下川路さんの開発チームを統括する絹川智哉主事は「協働ロボットのブレーキ材には、従来の摩擦材よりもやや低い摩擦性能を求められるケースが多い。業界内を見渡しても摩擦係数が0.4程度で、かつ温度変化の影響の小さい摩擦材は少なく、開発の意義があると考えた」と言う。

下川路さんら開発チームは、2020年に材料開発に着手した。目標とする性能と生産性の両立を図るべく、材料の選定や適切な配合比を見いだす作業だ。約1年かけて材料のレシピを確立し、21年3月に特許出願した。12月には展示会で披露し、来場者の反響や手応えも得られたため、今年に入り量産技術の検討を始めたところだ。