[ロボットが活躍する現場vol.20]実証実験スタート、箱交換に協働ロボを/三琇プレシジョン

産業用ロボットを導入した現場を紹介する連載企画「ロボットが活躍する現場」も20回目を迎えた。今回は、精密樹脂部品の射出成形を担う三琇(さんしゅう)プレシジョン(愛知県高浜市、岡本巌社長)を取り上げる。協働ロボットをいち早く導入し、さまざまな工程で検証しながら自社の生産現場に合った活用方法を探ってきた。模索を続けた末、成形品を入れる箱の交換作業に協働ロボットを適用できると考え、半年ほど前に実証実験を始めた。

精密樹脂部品を生産

日本三大瓦の一つ「三州瓦」の生産地として知られる愛知県高浜市。

三琇プレシジョンは高浜市役所からほど近い場所に本社工場を構え、微細で精密な樹脂部品を生産する。米粒より小さいサイズの微細部品や、±100分の1mmの高い寸法精度が求められる樹脂部品などの射出成形を得意とし、難易度の高い仕事を積極的に引き受けて技術力を磨いてきた。

取引先の業種は自動車や事務機器、精密機器、機械要素部品、日用品、嗜好(しこう)品など幅広く、誰もが知っている大手メーカーとの取引も多い。

社内には工機部門もあり、画像検査装置や樹脂部品の組み立て装置なども必要に応じて内製できるという。

実際に使ってみないと…

生産現場では成形品の取り出しロボットや、組み立て装置に組み込まれたスカラロボットなど、数多くの産業用ロボットが稼働する。安全柵なしで人と同じ空間で作業できる協働ロボットをいち早く取り入れたのも大きな特徴だ。

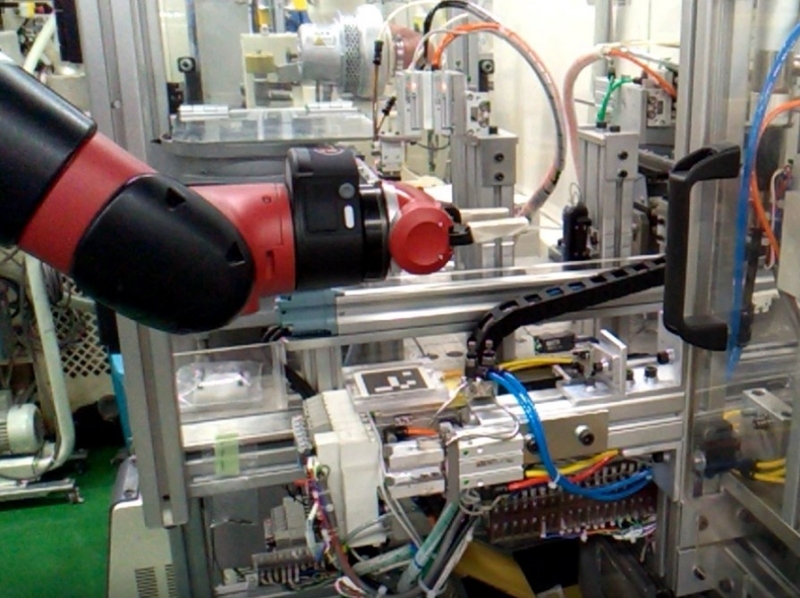

最初に導入したのは、ドイツのハーングループの協働ロボット「Sawyer(ソーヤー)」。岡本社長は「わが社には新しいことに積極的に挑戦する風土がある。ソーヤーの導入もその一環で、実際に使ってみないと分からないと考え、国内総代理店の住友重機械工業から2016年に試験的に購入した。市場に出始めたばかりのタイミングだった」と説明する。主に成形品の整列や搬送などの用途で使い、自社の生産現場に合った活用方法を探った。

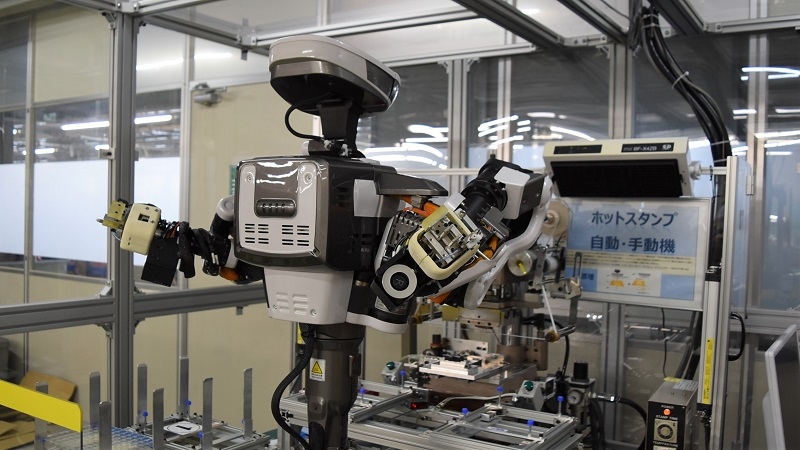

その約2年後には、塗装部品の組み付け作業を自動化するためにカワダロボティクス(東京都台東区、川田忠裕社長)の人型協働ロボット「NEXTAGE(ネクステージ)」も2台採用した。