[ロボットが活躍する現場vol.9]協働ロボで現場革新【前編】/日産自動車

日産自動車の横浜工場は、2014年から協働ロボットを使った自動化に取り組む。製造部に新設された「革新製造技術チーム(革新チーム)」が中心となり、これまでに4つの協働ロボットシステムを構築した。エンジンの組み立て工程の一部を協働ロボットが担う。「狭い空間で人と一緒に働ける協働ロボットは、既存の生産ラインを変えずに製造工程の改善ができる」と革新チームリーダーの白石京専門工長は言う。

製造部門が立ち上げ、運用

ロボットシステムの構築は通常、生産技術部門が中心となるが、今回取り上げる協働ロボットシステムは製造部門が主導して構築した。

製造部内に設置された「革新製造技術チーム(革新チーム)」が各部署と連携しながら、協働ロボットシステムの仕様決めから設計、製作、運用までを担う。現場での作業経験から課題を洗い出し、その課題を先端技術を使って解決するチームだ。

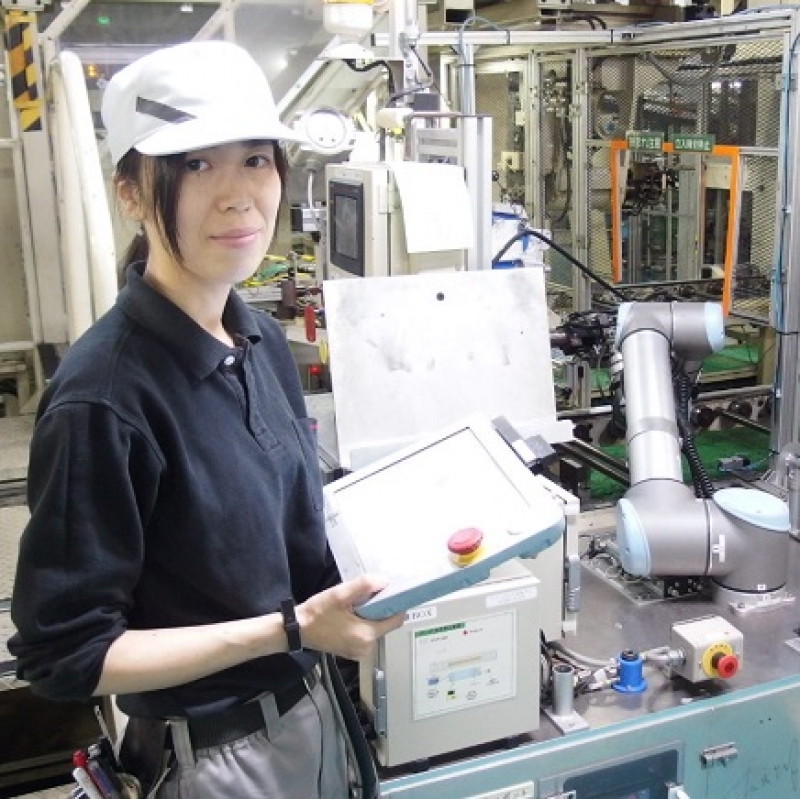

革新チームのリーダーは、日産で唯一の女性専門工長の白石さん。高校は化学系だったが2005年の入社後に製造部内で選抜され、社内の短期大学(日産短大)で工学を学んだ。

人の動作を認識できるキネクトセンサー技術や、画像解析技術の応用などにも取り組むが、革新チームが発足当初からメインで取り組んできたのが、製造現場への協働ロボットの導入だった。

「狭い空間でも使え、人の隣で作業ができる協働ロボットなら、既存の生産ラインのレイアウトを変えずに導入できる。まさに、製造部主導の現場改善に最適な設備」と話す。

革新チームのメンバーは、白石専門工長など一部は固定だが、他のメンバーは一定期間ごとに入れ替わる。革新チームで最新技術を使った改善活動を経験させることで、設備に強いオペレーターを育成する狙いがある。

日産で最初の協働ロボットシステム

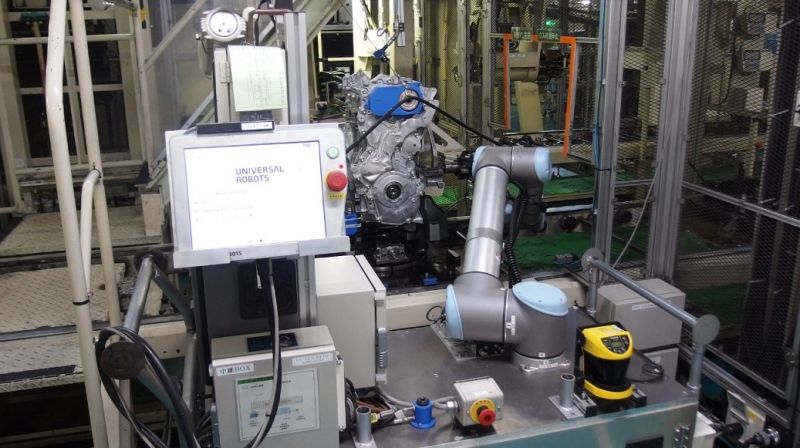

14年に構築した協働ロボットシステムの第1弾では、カムブラケットと呼ばれるエンジン部品のボルトを緩める作業を自動化した。

柵で囲まずに、レーザースキャナーを設置。人が近づいてレーザーが遮られたらロボットが一時停止し、遮るものがなくなったら再び動作を始める。ベースプレート上にアームや制御ボックスなどをコンパクトに収め、手軽に移動させて使うこともできる。

「最も苦労したのが安全面。従来の産業用ロボットに対しての安全基準は社内に存在していたが、協働ロボットシステムの導入は日産で初めてで、それに対しての社内の安全基準はなかった」と白石専門工長は言う。