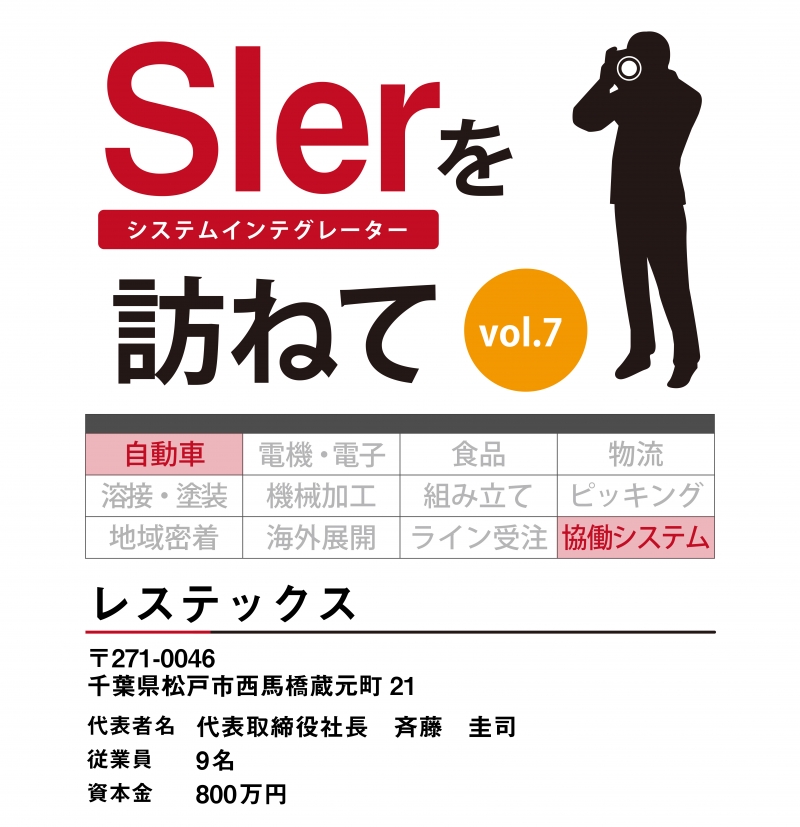

[SIerを訪ねてvol.7]少数精鋭のファブレス設計者集団【前編】/レステックス

今回の「SIerを訪ねて」では、千葉県松戸市のJR常磐線馬橋駅から徒歩3分の場所に本社を構えるレステックス(斉藤圭司社長)を訪問した。同社はアルミの鋳物工場向けのロボットシステムや、協働ロボットを使ったパッケージシステムを得意とする。半導体工場で使う高精度温調機器などを開発していたレステックスが、ロボットのシステムインテグレーター(SIer、エスアイアー)になった理由とは――。創業者の斉藤社長に話を聞いた。

「レステックスなら」の声に応えて

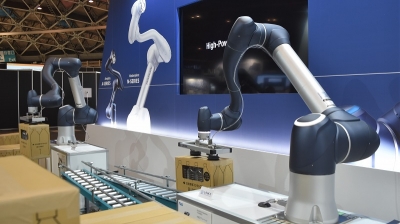

レステックスは、アルミの鋳物工場向けのロボットシステムなどで実績のあるSIerだ。設立は2011年で、社員は斉藤社長含めて9人。ロボットシステムを手掛け始めたのは3~4年前から。最初に受注したのもアルミ鋳物工場向けのロボットシステムだった。

当時、アルミ鋳造で自動車部品などを製造する内外(群馬県高崎市、小澤淳社長)では複数のベテラン従業員の引退が控えており、人手の確保が課題だった。しかし鋳物工場は夏場とても暑くなるため、若者に人気の職場とは言えず、人材の確保がしにくい。そこで内外の小澤社長は、大学時代からの友人だったレステックスの斉藤社長に、ロボットの導入について相談した。

レステックスは元々、半導体工場などで使われる高精度な空調・液体温調システムや、各種試験装置などを開発・製造をする会社。「機械設計が得意で電気制御もできるので、レステックスの技術があればロボットシステムを作れるのでは」との小澤社長の一言が、ロボットシステムを構築するシステムインテグレーション事業に参入するきっかけとなった。

鋳造の現場で学ぶ

鋳物工場向けのロボットシステムを作るには、まず鋳物工場の仕事を知らなければならない。そこで、まずはレステックスの複数の社員を内外に派遣し、鋳物工場での仕事を手伝わせた。

「高温の金属を扱う工程では厚い手袋をした作業者も多く、ボタンとボタンの間隔が狭い操作盤やタッチパネル式の操作盤は使いにくい。こうした部分に気付けたのは現場作業を知っているからで、こうしたことの積み重ねがロボットシステムの使いやすさにつながる」と斉藤社長は話す。

また、「鋳物の製造が本当に大変な作業だと分かり、発注された通りに作るだけでなく、作業者への負担を少しでも小さくできるようにアイデアをひねって提案しようとの思いになった。こうした工夫こそがSIerの仕事の面白さ」(斉藤社長)。

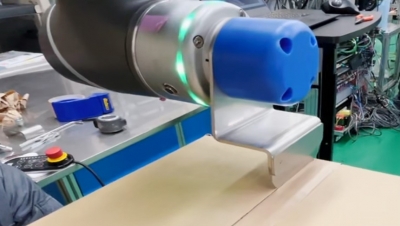

内外には、溶けたアルミを型に注ぐ注湯や、成形した後のバリ取りなど、複数の工程に順次ロボットシステムを納入した。

中には、ベテラン作業者の技能をロボットで再現したものもあった。例えば一部製品の注湯作業では、ひしゃくのような道具で溶けたアルミを型に注ぐ。普通に注ぐと表面に酸化被膜ができてしまうが、ベテラン作業者は酸化被膜を作らずに注湯できるという。この動作を分析し、ひしゃくを傾けるスピードなどを調整して再現できるようにした。