鍛圧機械展に見る多彩な「産ロボの使い方」【前編】/MF-TOKYO

7月31日~8月3日の4日間、東京都江東区の東京ビッグサイトで「MF-TOKYO2019(第6回プレス・板金・フォーミング展)」が開かれた。金属に圧力をかけて部品を成形する鍛圧機械などの専門展で、4日間合計で3万人超が来場した。主催団体の日本鍛圧機械工業会、坂木雅治会長(アマダホールディングス相談役)は「MF-TOKYOは単なる機械の展示会ではなく、新たな加工法を提案する場」と話す。その言葉通り多くの企業が加工を実演し、ロボットを使った自動化提案も目立った。

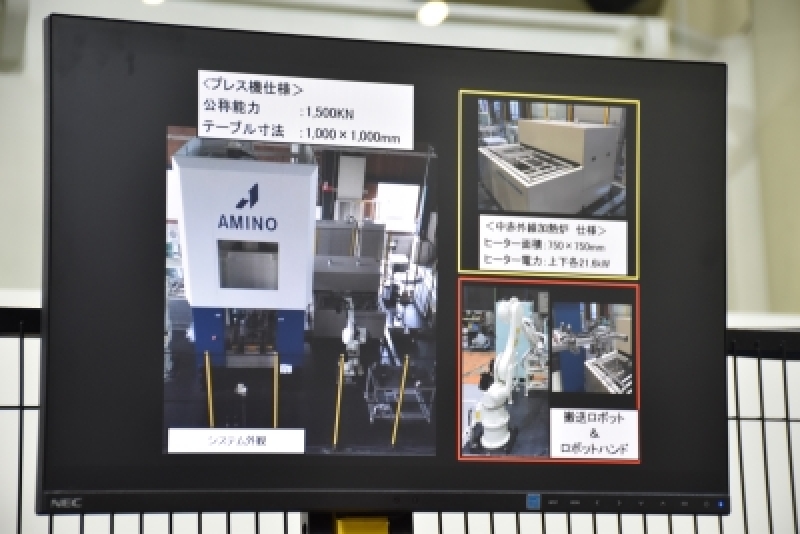

熱い加工素材をつかむ

ブランク材の整列不要

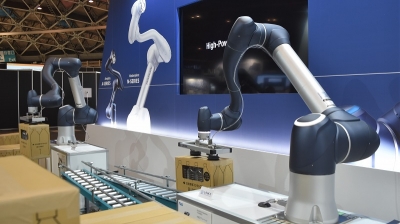

ロボットで板状の加工材料の投入を提案する企業もあった。

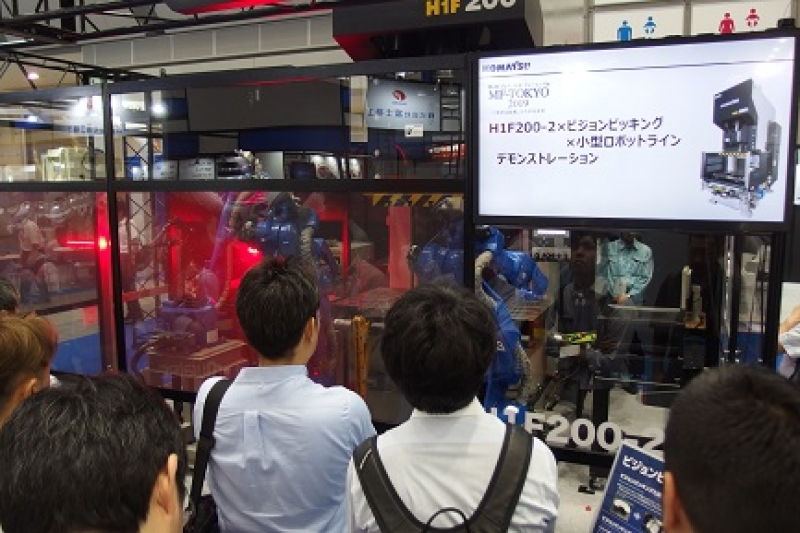

コマツ産機(金沢市、北出安志社長)は、雑然と積まれた板材の「ビジョンピッキング」を発表した。

金属板から小さな部品を作る場合、大きな板から求める形状を多数打ち抜き、次に打ち抜いた板材を曲げるなど2次加工して完成させる。

2次加工前の、打ち抜いただけの板材は「ブランク材」と呼ばれる。このブランク材を自動で2次加工するには、事前に専用の装置できれいに整えて積み上げる必要があったが、コマツ産機が提案したシステムでは、雑然と積み上げたブランク材でも自動で2次加工ができる。カメラでブランク材の位置と傾きを読み取り、その位置と傾きに合わせてロボットがブランク材を持ち上げ、2次加工機に投入する。

ブランク材をきれいに整えて積む専用装置を省略でき、その分生産ラインを短くできる。

――後編へ続く(編集部西塚将喜、編集デスク曽根勇也)