VR技術で、フィルム製造を安全に教育/アクスモールディング

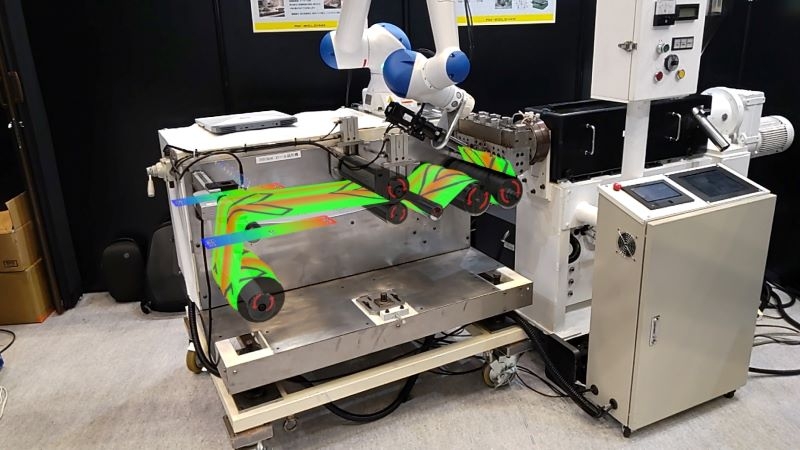

フィルムの押出成形機などを手がけるアクスモールディング(東京都大田区、横田新一郎社長)は、フィルム製造を安全に訓練できるシステムを開発した。VR(仮想現実)技術を利用し、停止中の機械があればフィルムを作る工程を学べる。横田社長は「フィルムの製造時に、危険な箇所の近くで手作業が発生する。それを安全に訓練できるようにして、現場に入ってくる人を増やしたい」と語る。同社はフィルム製造工程のロボット化も提案しており、訓練システムのVR映像にもロボットシステムを組み込んだ。訓練システムの普及と同時に一部作業のロボット化も目指す。

実機に危険箇所を投影

フィルム製造装置を手がけるアクスモールディングは今年6月、VR技術を使ってフィルム製造の訓練ができるシステムを開発した。停止中の機械の上にフィルム製造の映像を投影することで、安全に学べる。

横田社長は「フィルムの製造工程には危険が多く、教育にも時間がかかる。人手不足を解決するために、若手の技術者が安全に学べる仕組みを作った」と語る。

フィルム製造装置は、押出機、Tダイ、冷却ロール、巻取り機などで構成される。溶かした樹脂を押出機でTダイに押し出すと、フィルム状に薄くなった樹脂がTダイから出てくる。樹脂は高温なため冷却ロールで冷やし、巻取り機で回収する。

溶けた樹脂がTダイの排出口に付着して固まると、内部から出てくるフィルムの表面を傷付けてしまう。この付着した樹脂を「目やに」と呼び、生産中に付着した場合すぐに除去しなければならない。

横田社長は「目やにを手作業で取り除く現場が多く、高温の樹脂や高速で回転するロールがすぐ近くにあるため非常に危険」と指摘する。

「間口を広げる」ために

訓練システムが完成し、次の課題はフィルムの製造工程をいかにロボット化するかだという。現在開発中の膜厚調整の自動化は、ボルト締めの調節で苦労しているという。

「まずセンサーで膜厚を感知して、調節すべきボルトの位置を協働ロボットに送る。そこでトルク管理が必要になるが、これが難しい。従来は人の感覚に頼って締め付けを調整していたため、数値化しづらい」と話す。

他にも課題はあり、フィルム製造装置と組み合わせるのに最適な協働ロボットを検討している。

「フィルム製造の現場は人手作業が多く、ロボットを活用できる場面はたくさんある。押出成形機は国内に数千台あり、そこにロボットを組み込めれば現場の負担を軽減できる」と語る。

他にも3Dプリンターを導入し、従来の切削加工では不可能だった形状の金型を作るのに役立てている。今後も最新技術を積極的に取り入れ、金型作りやフィルムの製造工程の高度化を目指す方針だ。

(ロボットダイジェスト編集部 水野敦志)