[特集 国際ロボット展vol.7]「次世代の製造現場をお見せしましょう」/KUKA

ロボットは地面に固定して使うもの――。そう考える人も多いだろう。ドイツのロボットメーカー、KUKA(クカ)は近年、高性能な自社の協働ロボットを自律型搬送装置(AGV)に載せて使う提案をする。また日本では珍しい、ロボットによる切削加工も積極的に提案する。どちらも多品種少量生産時代に合わせた、適応性の高い柔軟な生産ラインを築くために必要な要素だという。

ロボットだけじゃない

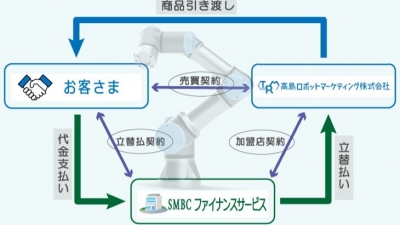

日本ではロボットメーカーとして有名なKUKAだが、主力事業は他にもある。産業用ロボットを扱うロボティクス分野に加え、工場の生産ラインを構築するシステム分野、自動倉庫、ヘルスケア関連の4事業だ。ロボティクス分野とシステム分野の知見を生かし、ドイツが掲げる製造業の生産効率化のコンセプト「インダストリー(I)4.0」では、構想の立ち上げから参画する。I4.0をけん引する一社だ。

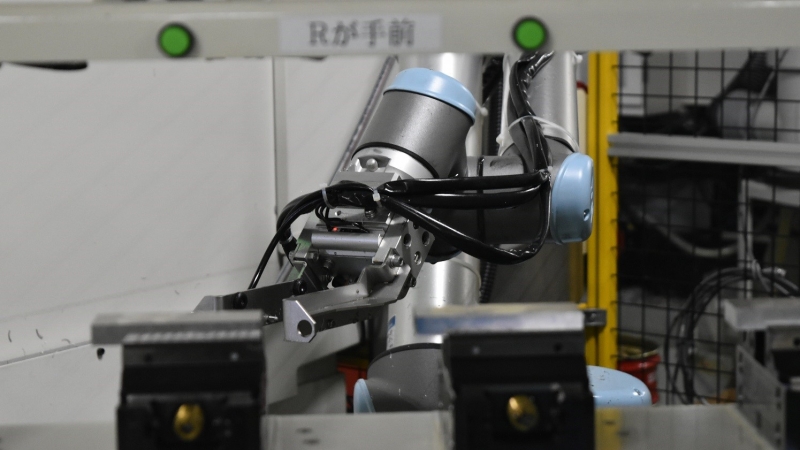

同社は、「多品種少量生産時代に固定した生産ラインではなく適応性の高い柔軟な生産ラインが要る」と提案する。セル式の加工システムを多数用意し、ロボット搭載型の自律型搬送装置(AGV)がワークの搬送や加工システムの段取りを担う。得意分野の異なる加工システムを、AGVで加工品ごとに別な経路でつなぎ、必要な加工を施す。すると流動性の高い「ライン」になる。

理想を実現するためには、緻密に計算された生産計画の下で加工システムやAGVなどが高度に連携し合う必要がある。生産計画もシステムが自律的に組む。これが、スマートファクトリーの基本の考え方であり、I4.0の目標だ。

iREXでは「理想」と「現実」を提案

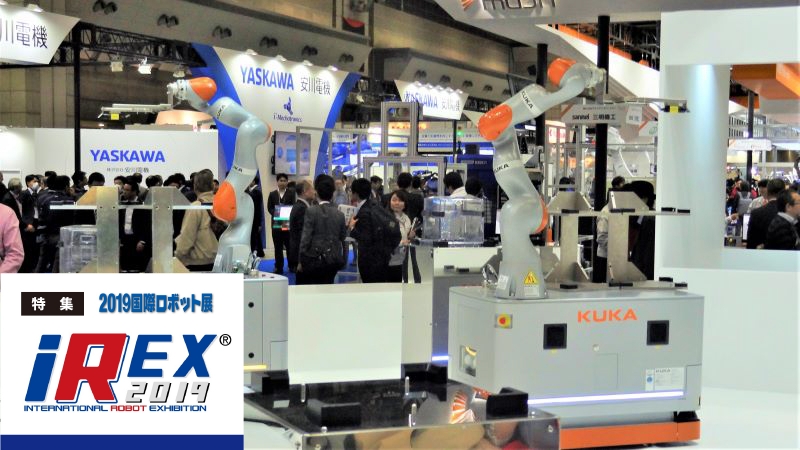

日本法人のKUKA Japan(横浜市保土ヶ谷区、星野泰宏社長)は、今年12月に開催の「国際ロボット展(iREX)2019」で、次世代の製造現場をイメージした展示をする。ロボットに加え、ライン構築のノウハウも存分に生かした、同社の理想に近い内容になる。

テーマを「アダプティブプロダクションシステムへ向けたセンシティブロボットとモビリティーソリューションの提案」に決めた。直訳すると「適応性の高い生産システムに向けたセンサー搭載型ロボットと搬送装置による提案」といったところ。前回の国際ロボット展でも類似したテーマで半導体製造の現場を模した展示をしたが、星野社長は「前回展からの進展を見せたい」と意気込む。