「人と機械の共生」で自動化/安川電機

AIで工数削減やばらつき改善

YCPはビックデータ解析やAI機能とも連携でき、同工場でもこれらを積極的に導入する。

用途の一つが、モーターにエンコーダーを組み込む際の同芯調整作業だ。これまでは、芯位置の確認やそれに合わせた調整など、多くの工数がかかったが、ビッグデータを解析することで装置の癖などを解析し、調整にかかる工数を45%削減した。

完成したモーターを回した時に異常がないかを検査する異音検査にはAIを導入した。人がこの工程を担うには事前に9カ月のトレーニングが必要で、ベテランと初心者の検査時間の差も大きかったが、AIで音を解析することでトレーニングが不要になり、検査時間のばらつきもなくせる。

「まだAIでは100%正しい判断はできないが、基準を厳しめに設定してグレーゾーンの製品も含めて検出することはできる。人ははじかれた物だけ最終判断すればいいので、十分役に立つ」(白石工場長)。

その他、工場内で稼働するロボットに内蔵された減速機の摩耗の状態なども把握し、予知保全に役立てる。

また、顧客にアイキューブメカトロニクスを提案するためのショールームとしても同工場を活用する。

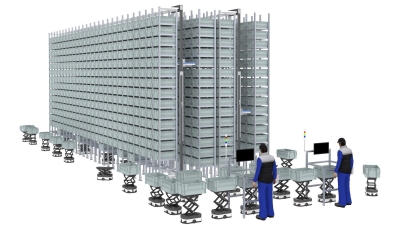

「細かな仕様の違いを掛け合わせると1000種類ほどの生産品種数になり、これまでの生産方式では効率的な生産や生産管理が難しかった。そこで自社の課題解決のためにYCPや新たな生産方式を採用したが、同様の課題を抱える企業は多い。このソリューションファクトリが課題解決の糸口になれば」と白石工場長は話す。

(編集デスク 曽根勇也)

同じ企業の記事

>>[注目製品PickUp!Vol.5]最小、最軽量の持ち運べる6軸ロボット【前編】/安川電機 「MotoMINI」

>>[注目製品PickUp!Vol.5]最小、最軽量の持ち運べる6軸ロボット【後編】/安川電機 「MotoMINI」

>>[特集FOOMA JAPAN]食の上流も自動化、最前線のエッセンスを会場で/安川電機

>>棚置きロボを発売、省スペースで高密度配置可能に/安川電機

>>貿易摩擦と新型コロナで大幅な減収減益/安川電機

>>高精度、低振動の半導体ウエハー用ロボットを発売/安川電機

>>【特集】[集結! 自動化の最新提案vol.2]バーチャルと現実を連携/安川電機 小川昌寛 取締役常務執行役員

>>協働ロボットの共同研究講座を開設/安川電機

>>研磨やダイカスト、食品向けの仕様を追加/安川電機

>>溶接ロボット「MOTOMAN-SPシリーズ」に高速作業タイプを追加/安川電機

>>欧州スロベニアに産業用ロボットの新工場が完成/安川電機

>>上腕部にケーブルを内蔵できる多用途向けロボットを発売/安川電機

>>水やほこりに強い協働ロボットを発売/安川電機

>>2021年2月期中間決算は減収減益、下半期の回復に期待/安川電機

>>パレタイズ用ロボット、4機種を発売/安川電機

>>防じん・防滴仕様や食品仕様の協働ロボなど発売/安川電機

>>小型ロボットのラインアップを強化/安川電機

>>オンラインイベントでスマート工場提案、2月末まで/安川電機

>>モーターをセンサーに、異常検知などが容易に/安川電機

>>小型塗装ロボをより使いやすく/安川電機

>>20年度は減収も増益を達成/安川電機

>>レーザー溶接パッケージを新たにラインアップ/安川電機

>>可搬2倍の協働ロボが登場!/安川電機

>>農業を産ロボで自動化! JA全農との取り組み加速/安川電機

>>ロボット売り上げ32%増、通期見通しも上方修正/安川電機

>>ロボットを直感操作、タブレット型ペンダントを協働型以外にも/安川電機

>>[国際ロボット展 特別リポートvol.20]自律して動くロボットが主役/安川電機

>>協働型に30kg可搬登場! パレタイズに使いやすく/安川電機

>>中間決算は売上収益、営業利益ともに過去最高/安川電機

>>熟練作業者の動き・力加減を直接ロボットに教え込む/安川電機

>>新社長に小川昌寛専務が昇格/安川電機

>>自動車塗装用のドア開閉ロボット発売、設備コストを削減/安川電機

>>マスク外し、新社長とともに入社式/安川電機

>>売上収益も利益も過去最高、2023年2月期決算/安川電機

>>新中期経営計画「Realize 25」を開始/安川電機

>>相手は常に顧客であり市場/安川電機 小川昌寛社長

>>強みをコンセプトの実践につなげる/安川電機 岡久学ロボット事業部長

>>[人事]岡久学ロボット事業部長がロボット工場長も兼任/安川電機

>>工場のデジタルデータを製品設計に生かす/安川電機

>>部品調達が正常化し、上半期は過去最高の業績/安川電機

>>[2023国際ロボット展リポートvol.7]次世代ロボット発売、メイン展示は具体性増す/安川電機

>>【新春特別インタビュー】ロボット市場は次のステージへ 本気で未自動化領域に挑む/安川電機 小川昌寛社長

>>i³-Mechatronicsを実現するコントローラーソリューションを展開/安川電機

>>キュウリの葉かき作業ロボット、本格導入へ/安川電機

>>桜の開花とともに82人が入社/安川電機

>>売上収益が過去最高、24年後半の動きに備える/安川電機

>>アステラス製薬と新たな細胞医療プラットフォームの構築に向けた覚書を締結/安川電機

>>ジェイテクト製PLCと直接接続できるコントローラーを発売/安川電機

>>通期見通しは下方修正、次世代ロボットは成長のエンジンになると確信/安川電機

>>FSW対応で切削にも使える高剛性ロボットを発売/安川電機

>>1t可搬のスカラロボット発売、EVバッテリーの組み付けに/安川電機

>>最先端を常にキャッチアップ、セル制御を新たな段階へ/安川電機 小川昌寛 社長

>>トヨタと共同でロボット溶接の新工法を開発/安川電機

>>25年2月期は受注伸びず減収減益、今期は反転増収へ/安川電機

>>高重量化・密集化に対応した自動車製造向けロボットを開発/安川電機

>>米国ウィスコンシン州に新拠点設立/安川電機

>>省スペース・ロングリーチの小型ロボットを発売/安川電機

>>[特集2025国際ロボット展vol.3]AIがロボ導入や運用を容易に/安川電機

>>フィジカルAIの社会実装に向けてソフトバンクと協業開始/安川電機

>>私自身がワクワクする/安川電機 小川昌寛 社長

>>富士通とNVIDIAが連携、安川とも協業で自律ロボへ適用も