[ロボットが活躍する現場vol.4] 自動化した後に「改善」! 生産性を80%アップ【前編】/旭鉄工

自動化と改善を実践する

木村社長は「自動化は自動化で進めるが、そのうえで改善にも取り組むことが大事」と強調する。自動化することで生産性は上がるが、導入した後でも改善の余地は多く、さらなる生産性向上を実現できるという。

自動化と改善の両方を実践し、生産性を高めたラインの一例として、ロボットダイジェスト編集部は「シフトフォーク」と呼ばれるCVT用の鋳物部品を製造するロボットラインを取材した。

このラインは、切削加工と組み付けの2つのラインで構成される。1年半ほど前に稼働した。

鋳物部品を切削加工し、加工時に切り口などに生じる小さな突起物であるバリを取り、洗浄して、「ピークパッド」と呼ばれる樹脂部品を組み付けて、シフトフォークは完成する。

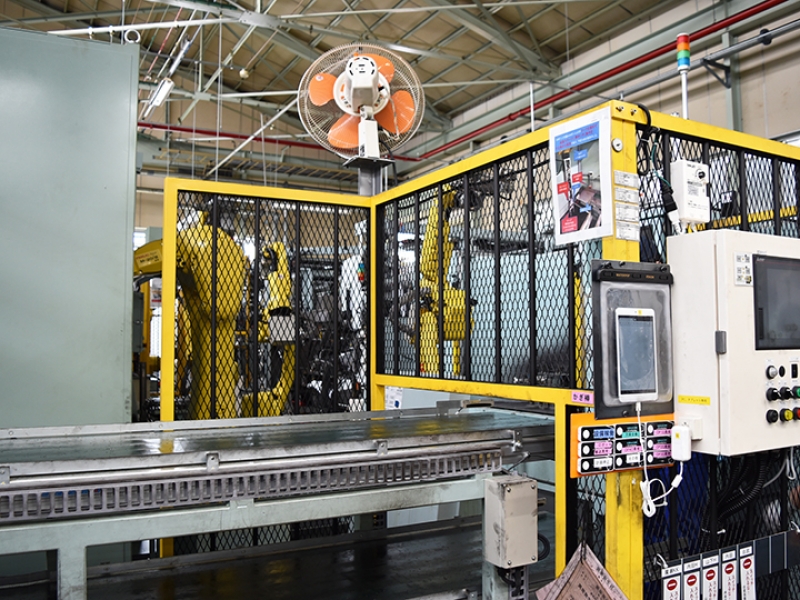

切削加工ラインは、4台の切削加工機と、1台のバリ取り機、部品を次工程に搬送するコンベヤーや回転テーブルなどで構成される。そして、ファナックの垂直多関節ロボットが計8台稼働し、そのうちの5台が部品の脱着などを担う。残りの3台はバリ取り機の中にあり、ロボットに取り付けた工具でバリ取りをしている。

バリ取り機の中の3台を除いた、5台の垂直多関節ロボットは①ばらばらに積まれた部品を3台のカメラで認識し、つかめそうな部品をつかんでコンベヤーに投入するばら積みロボット②コンベヤーから流れる部品を正しい向きに整列するロボット③加工機への部品の脱着を担うロボットが2台④バリ取り機への部品の投入と、搬出用コンベヤーに完成品を整列するロボット――とそれぞれに明確な役割がある。

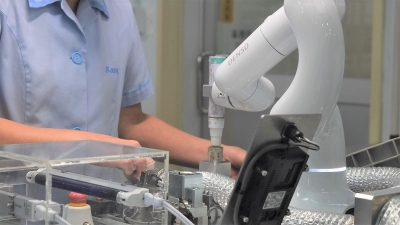

切削加工ラインを経てストッカーにセットされたシフトフォークは、次に直交ロボットで洗浄機と組み付けのラインに供給される。

組み付けラインでは、ピークパッドを直交ロボットで供給し、超音波を使ってピークパッドを溶着(熱で溶かして接合すること)してシフトフォークに組み付ける。その後、組み付けられた完成品を再び直交ロボットで取り出し、箱詰めをするという。

1時間当たり160個から288個に

ここまでは同社の会社概要をはじめ、シフトフォークの生産ラインの概要を解説した。後編では、このラインに取り入れたさまざまな改善の具体的な内容と、その成果を紹介する。組み付けラインでは18年11月~19年2月の4カ月にわたる改善活動の結果、1時間当たりの生産数が従来の160個から288個まで増加した。切削加工ラインでも、ロボットの動作スピードを速めるなどの改善を繰り返し、18年9月時点で129個だった1時間当たりの生産数を19年3月には169個にまで高めた。一体、どのような改善をしたのだろうか?キーワードは「0.1秒の積み重ね」だ――。――後編へつづく(ロボットダイジェスト編集部桑崎厚史)