[ロボットが活躍する現場vol.21]道半ばのロボ切削も、大きな糧に/八槻木工所

立体造形の夢は一足先に

その理由の1つが、3DCAD/CAMソフトの習熟だ。ロボットの稼働プログラムを作るためにCAD/CAMソフト上でも試行錯誤を繰り返して、従業員が操作技術を習得した。家具や木工品では、設計やデザインなどで3DCADソフトが普及している。

一方、それをそのまま使って加工に取り組む木工所は多くない。その中で、他社との差別化要因にできた。

簡単に自動化できない事情

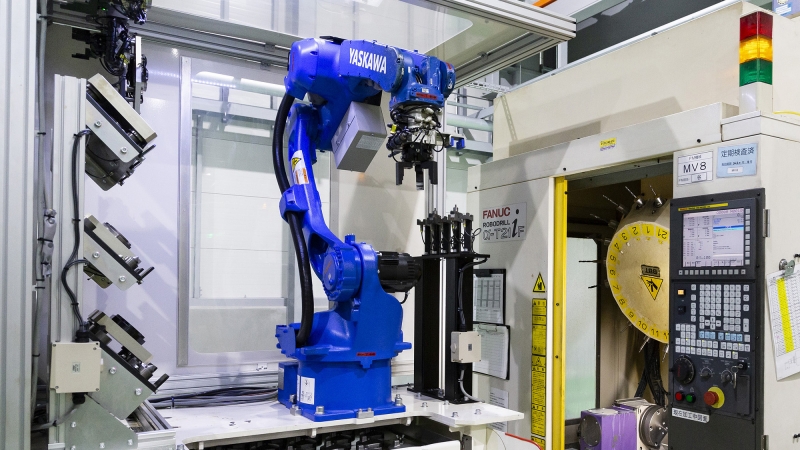

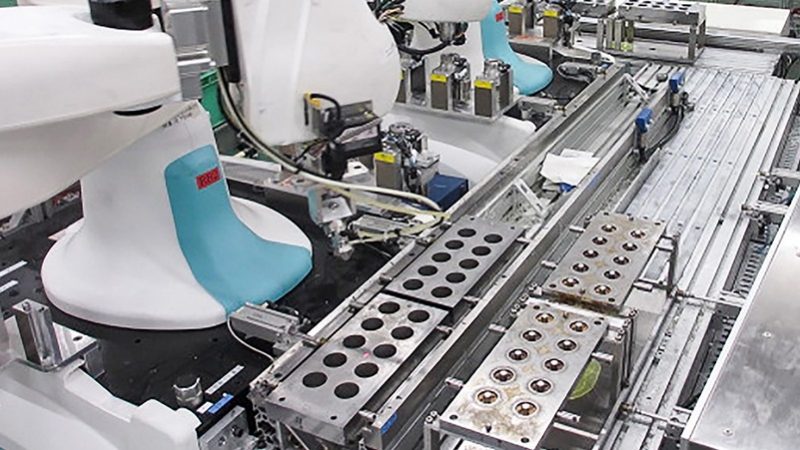

同社はいち早く、加工の自動化に取り組んできた。まず、15年ほど前に3軸のNC加工機を導入した。協力会社でNC加工機を使っており、生産性の高さに魅力を感じた。

それまでの八槻木工所は、ハンドルなどで操作する汎用機や人手で道具を使う加工が大半だった。職人作業も多く、社員が習熟するまで数年を要した。NC機の導入で、生産性は大幅に向上した。

「当時はCAD/CAMソフトでなく、座標を1つ1つ入力していた。それでも人手よりも精度が高く、早い。入社1年目の社員でもプログラミングを習得すれば、実加工を担当できる」(鈴木社長)。

さらに5年後には、CAD/CAMソフトも導入した。NC加工機とCAD/CAMソフトを組み合わせるのは、金属加工業界では主流の取り組み。しかし、金属加工と木材加工では異なる難しさがある。木工の難しさは削り出すワークに個性がある点だ。

木材は加工中や加工後に湿気や木目などの条件で反りが生じやすい。また、木目の方向や節の位置を考慮して工具を当てて加工をしないと、木材の一部が大きな塊のまま抜け落ちる場合もある。そういった木材1つ1つの特性に合わせてCAD/CAMソフト上で加工内容や手順などを調整するノウハウが要る。

木工業界ではまだまだ手作業に頼る現場も多い。鈴木社長は「自動化するには、素材の個性に合わせた調整の難しさがある。さらに木材は手作業で加工できてしまうから」と、その理由を分析する。しかし、今後は国内の人口減少が進み、作業者がいなくなる。そこに鈴木社長は危機感を覚える。「環境保護の観点などから、木造の高層ビルを建築する計画が出るなど木材が注目を集める時代になった。五重の塔など木造建築は古くからの日本の得意技。継承する人が少なくなる今、積極的に自動化に取り組まないと日本の木を使う文化が途絶えてしまう」。木工特有の機械加工のノウハウも要るため、先行して着手したい考えもある。そこで同社では、各種補助金も活用しながら積極的に設備投資をする。19年には、刻印から薄板の切削加工まで対応するレーザ加工機を導入した。同社には若手も多く、機械のオペレーションと仕上げなどの手作業の双方で経験を積んでいる。また、ロボット切削自体も5軸加工機への糧にしただけで、終わらせるつもりはない。「長い時間をかけても必ず使いこなす。目標は木製の仏像の削り出し。仏像は精巧な手作業の塊だが、それを完全自動で作りたい」と意気込む。(ロボットダイジェスト編集部西塚将喜)