[ロボットが活躍する現場vol.8]自動車産業の変化を見据え、汎用的なラインを構築/テラダイ

汎用性の高い生産ラインで実験も

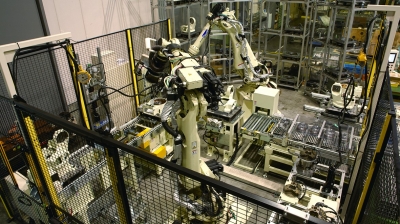

テンショナーの判別には先端技術を取り入れた。テンショナー本体に印字された成形位置ごとの番号をカメラで読み取る。その番号に応じて、テンショナーを振り分ける。画像認識用カメラの前までの搬送と、振り分けをロボットが担う。

寺園社長には、「新しく設備を導入するなら汎用性の高いものにしよう」との意図があった。その先には自動車産業の変化を見据える。

「中長期の自動車産業の動向を考えると、電気自動車が主流になり、エンジンなどの内燃機関の製造は減る。わが社の生産品目も間違いなく変わる。その将来に備えて、幅広く実験できる生産ラインにしたかった」。先述の画像認識も実験の一環で取り入れた。

将来は、生産ラインに検査工程を付け加える構想だ。非破壊検査用のX線CTスキャン装置など、検査や分析用の機材を置くため、ロボットシステムの導入時にスペースを広く確保した。当然、検査対象の設置やその間の搬送などを担うのは、ロボットやコンベヤーだ。

ダイカスト工場では20年ほど前から

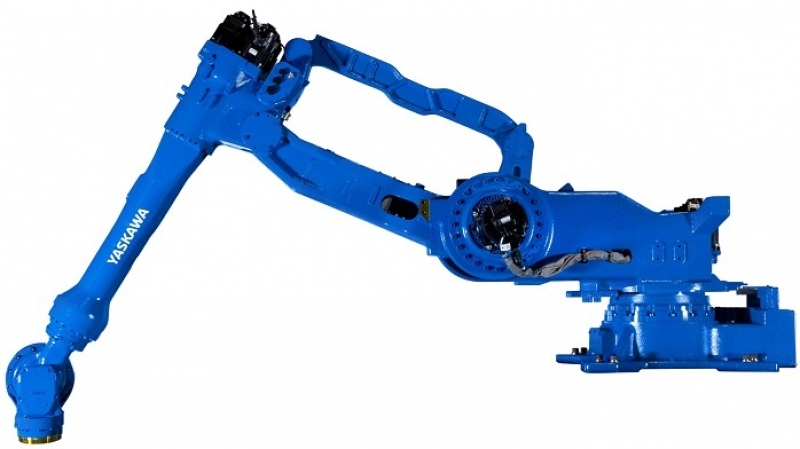

テラダイの生産技術担当者は「一般的にダイカスト工場では2、30年ほど前から、主に危険な作業の置き換えを目的に産業ロボットが使用されていた」と言う。

溶けた金属が入った取鍋(とりべ)という専用容器をダイカストマシンまで搬送したり、成形直後の熱い加工品を取り出す役目を担っていた。

ただ、「ロボットの故障や動作不良が多かった。そのため、危険作業の置き換えにとどまり、省人化を目的にしたロボットの導入は、他社でも進まなかった」と寺園社長は振り返る。

ダイカスト工場では、溶けた金属を扱う際に、よく粉じんが生じる。それがロボットの関節などに入り込み、故障する。当時はロボットメーカーのサービス体制が現在ほど整っておらず、一度止まると何日も生産自体が止まってしまう。この状態を経験すると追加での導入をためらってしまう。

では寺園社長が今回、新たに導入した理由とは。先述の「人件費抑制」に加え、「ロボットの進化」と「工場環境の良化」を挙げる。

「ここ10年ほどでロボットの防じん性が向上した。また、ダイカスト工場内の環境も30年ほど前よりは格段に良くなり、きれいになった。その2つの側面に加え、人手不足や人件費の高さもあり決断した」(寺園社長)。