[ロボットが活躍する現場vol.5]一品物の生産でもロボットは使える【後編】/ホーコス

重力を利用して省エネでシンプルなシステムに

重力を活用して無駄な動力を省いたのも今回のシステムの大きな特徴の一つ。

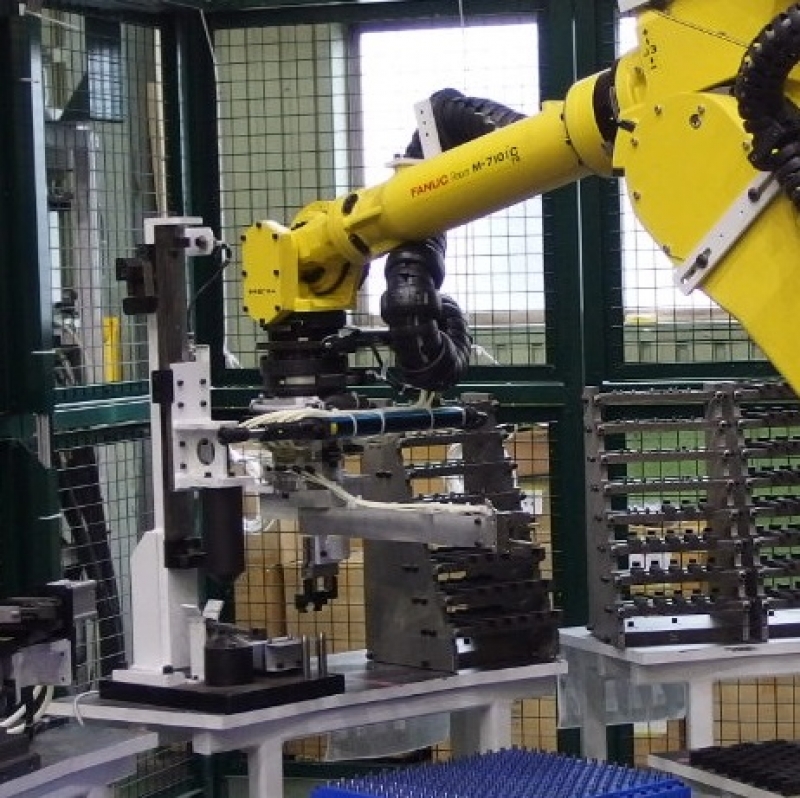

把持ユニットの穴には、ブッシュと呼ばれる筒状の部材を最初に打ち込む。これを自動化する場合、空気圧を使ったエアシリンダーなどで打ち込むのが一つの方法だが、今回のシステムでは空気や電気などを使わずに自動化を実現した。

最初にロボットのアームでハンマーを持ち上げ、ストッパーで固定する。次にハンマーが落ちてくる位置に把持ユニット本体を置き、続いてブッシュをセット。最後にロボットのアームでストッパーを解除することでハンマーを落とし、ブッシュを打ち込む。電源も圧縮空気も必要ない、アナログでシンプルなシステムだが、その分省エネで故障の心配も少ない。

円盤状のボディーの搬送にも重力を使う。傾斜を付けたローラーコンベヤー上に円盤を3つまでセットでき、作業後の円盤が排出されると自動で次の円盤がセットされる仕組みだ。

一つのATCを作るにも数時間かかるため、3つセットできれば夜から朝まで自動運転できる。

部品点数が多く複雑なものは、途中で作業がうまくいかずにロボットが停止することもあるが、「シンプルな構造のATCならば停止することなく完成させられるようになった」と田中さんは言う。

同社が製造するATCは、把持ユニットが24個のタイプもあれば、40個のタイプもある。また切削工具ホルダーの規格は数種類あり、それぞれ形状が少しずつ異なる。それらはプログラムの切り替えで対応できるものもあるが、そうでないものもあり、対応できるATCの種類を増やすことが今後の課題だ。

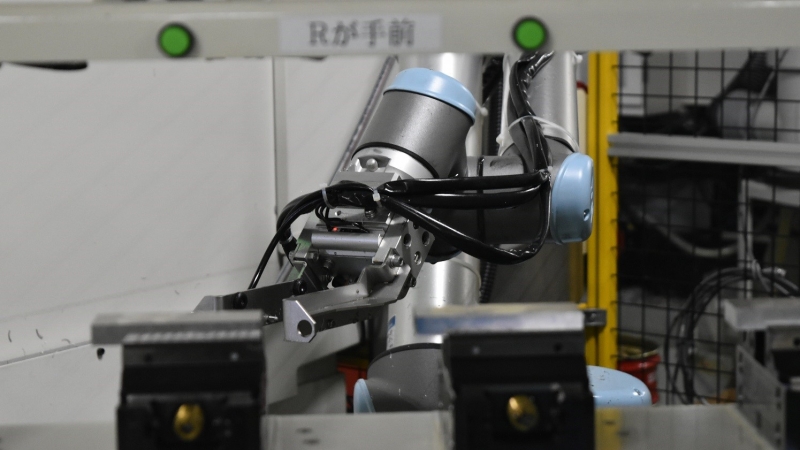

今後はこのシステムの完成度をより高めるとともに、将来はビジョンセンサーなども駆使したより高度なロボットシステムにも挑戦したい」と田中さんは目を輝かせる。