[ロボットが活躍する現場vol.11]ロボット導入は将来への種まき、目指せ「ワクワクする工場」/梶製作所

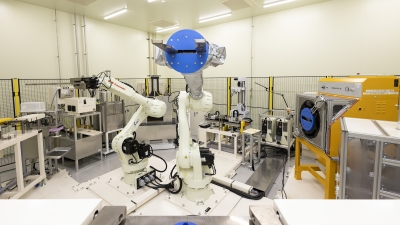

省人化や省力化のモデル工場に

設備32台の稼働状況を可視化

同社がIoT技術を取り入れたきっかけは、08年のリーマン・ショックだ。

日本ではそれまで、量産を事業の中心とする中小企業が多かったが、リーマン・ショックを機に多品種少量生産が増えたという。同社も例外ではなく、多品種少量生産の比率が高まった。量産が中心だった時代と比べて、生産品の切り替えにかかる手間が増加し、機械が止まっている時間が増えた。

「機械がなぜ止まっているかを可視化したい」と梶専務は考え、稼働監視システムを19年に導入した。

オフィスエフエイ・コムと協力関係にあるFAプロダクツ(東京都港区、貴田義和社長)の稼働監視システムと生産計画シミュレーターを採用し、現場の32台の設備の稼働状況を可視化した。石川県の補助金制度も使いながら、総額で500万円ほど投資した。

梶専務は「生産性がどれだけ向上したかを検証するのは現時点では難しいが、設備稼働に関する情報収集を効率化できた」と手応えを語る。

目下の課題は、ロボットエンジニアの育成だ。自社でSIerとしての役割を果たせるよう、ロボット関連の教育に力を入れる。

また、梶専務は「FAプロダクツやオフィスエフエイ・コムとも協力し、ゆくゆくは自社で導入した自動化システムやIoT技術を他の中小企業にも水平展開したい」と先を見据える。

(ロボットダイジェスト編集部 桑崎厚史)